Son muayene sırasında bir bileşenin arızalanması genellikle yeterince sert olmayan malzemeden kaynaklanır. Her şey yüzeyde iyi görünse bile, endüstriyel özellikler pazarlığa tabi değildir. Belki testleri zaten yaptınız ve her şey yolunda görünüyordu, ta ki kalite kontrollerinden geçemeyene kadar.

Bu tür senaryolar, doğru sertlik ölçüm cihazını seçmenin neden bu kadar önemli olduğunu açıkça ortaya koymaktadır.

Bu kılavuzda, Qualitest malzemeleriniz, uygulamalarınız ve endüstri gereksinimlerinizle uyumlu bir sertlik test cihazının neden önemli olduğunu açıklayacaktır. Test yöntemleri arasındaki temel farkları ve en uygun olanı değerlendirmenize yardımcı olacak gerçek dünya kullanım durumlarını öğreneceksiniz.

Adım adım açıklayalım.

Doğru Sertlik Ölçme Cihazının Önemi

Yanlış sertlik ölçüm cihazını kullanmak ilk başta büyük bir sorun gibi görünmeyebilir, ta ki sorun olana kadar. Daha yumuşak alaşımlar için tasarlanmış bir cihaz kullanarak yüksek kaliteli çelik üzerinde bir test çalıştırmayı düşünün. Malzemenin gerçek mukavemetini yanlış gösteren yanlış okumalara neden olur.

Bu hatalı veriler üretim kararlarınıza yansırsa, bu durum güvenliğin tehlikeye girmesi, maliyetli geri çağırmalar veya hatta partinin tamamen yeniden işlenmesi anlamına gelebilir.

Sertlik testi doğrudan ürün kalitesini ve uyumluluğunu etkiler. Bu nedenle doğru sertlik test cihazını seçmek, malzemenizi anlamanızı, test cihazının yük kapasitesini gereksinimlerinize göre ayarlamanızı ve sektörünüzün talep ettiği doğruluğu elde ettiğinizden emin olmanızı gerektirir.

Sertlik Test Ekipmanını Anlamak

Sertlik test ekipmanı, bir malzemenin ne kadar sert veya ne kadar yumuşak olduğunu ölçmek için tasarlanmıştır. Kısacası, bu ekipmanlar bir malzemenin belirli bir kuvvet altında deformasyona ne kadar iyi direnç gösterdiğini değerlendirir.

Ancak, farklı malzemeler farklı karakterlerle üretildiğinden, her yaklaşımın güçlü ve zayıf yönleri ayırt edilmelidir. Bu nedenle, doğru sertlik test cihazını seçerken tartmalısınız.

Öncelikle sertliği değerlendirmek için kullanılan yöntemi anlayarak başlayalım, çünkü her yöntem, malzeme türüne, ölçeğe ve gereken hassasiyet seviyesine bağlı olarak kendi avantajlarını beraberinde getirir.

Aşağıda ortak test edicileri de dahil olmak üzere bazı temel test yaklaşımları listelenmiştir:

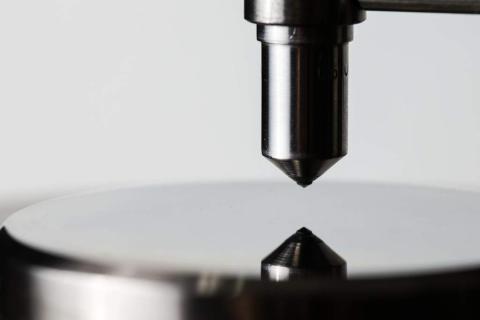

1. Derinlik Ölçüm Yöntemi

Bu yöntem, bir girintinin iki ardışık yük altında bir malzemeye ne kadar derine battığını ölçerek sertliği ölçer; küçük bir ön yük, ardından büyük bir yük. Burada, derinlik farkı sertlik değerinin temeli haline gelir.

Ortak Test Cihazları:

- Rockwell Sertlik Ölçme Cihazları şunları içerir:

- Rockwell C (HRC) – sert çelikler ve alaşımlar için

- Rockwell B (HRB) – pirinç veya alüminyum gibi daha yumuşak metaller için

- İdeal kullanım alanı: Endüstriyel ortamlarda metallerin yüksek hızlı kalite kontrolü.

- Neden önemlidir: Bu yöntem, minimum operatör öznelliğiyle hızlı ve tekrarlanabilir sonuçlar sunar ve bu da onu otomatik iş akışlarında favori hale getirir.

Ayrıca Oku: Rockwell Sertlik Testi: Yöntem, Formül, Özellikler ve Diyagram

2. Optik Ölçüm Yöntemi

Derinliği ölçmek yerine, bu yöntem, büyütme altında yüzey izinin boyutunu analiz ederek sertliği hesaplar. Genellikle bir elmas olan hassas bir şekilde şekillendirilmiş bir girinti, numuneye bastırılır ve ortaya çıkan girintinin geometrisi optik olarak ölçülür.

Ortak Test Cihazları:

- Vickers Sertlik Ölçerler (HV) – ince malzemeler, kaplamalar ve laboratuvar analizleri için idealdir

- Knoop Sertlik Ölçerler (HK) – ultra ince numunelerin veya kesitlerin mikro sertlik testi için optimize edilmiştir

- İdeal kullanım alanları: Araştırma laboratuvarları, kaplamalı yüzeylerde kalite kontrolü ve yüksek ölçüm hassasiyeti gerektiren uygulamalar.

- Neden önemlidir: Bu yöntem, özellikle ince yapıların, katmanlı yüzeylerin veya minyatür bileşenlerin analizinde hassasiyet açısından mükemmeldir.

3. Baskı Çapı Yöntemi

Burada, büyük bir küresel girinti (genellikle sertleştirilmiş çelik veya karbür bilye) bilinen bir yük ile uygulanır. Ortaya çıkan dairesel girintinin çapı ölçülür, ardından sertlik değeri buna göre hesaplanır.

Ortak Test Cihazları:

- Brinell Sertlik Ölçerler (HB) – dökümleri, dövmeleri ve büyük bileşenleri değerlendirmek için en iyisidir

- İdeal: Dökme demir, alüminyum alaşımları ve yumuşak çelik gibi iri taneli veya düz olmayan yüzeyler için.

- Neden önemlidir: Bu yöntem yükü daha geniş bir alana dağıtır ve tutarsız malzeme yapıları arasında ortalama bir sertlik değeri verir.

4. Uzatılmış Mikro-Çentik Yöntemi

Bu yöntem ince uzun bir girinti kullanır ve çok küçük bir test kuvveti uygular. Sonuç, ince katmanların veya mikroskobik bölgelerin hassas ölçümü için ideal olan asimetrik bir baskıdır.

Ortak Test Cihazları:

- Knoop Sertlik Ölçerler (HK) – düşük yük uygulamaları ve hassas numuneler için özel olarak tasarlanmıştır

- İdeal kullanım alanı: İnce kaplamalar, kesit sertlik profilleri veya hassas elektronik bileşenler.

- Neden önemli: Test, minimum yüzey bozulmasına neden olduğundan, yapısal bütünlüğü tehlikeye atmadan yerel malzeme davranışını incelemek için mükemmeldir.

Sertlik Ölçer Karşılaştırması

Doğru sertlik ölçüm cihazını seçmek doğru ve güvenilir ölçümler elde etmeye yardımcı olabilir. Her yöntemin kendine özgü avantajları vardır ve belirli uygulamalar için uygundur.

Aşağıda en sık kullanılan sertlik ölçme yöntemlerinin karşılaştırması ve bunların en iyi kullanımının ne olduğu yer almaktadır:

Test metodu | Girinti Türü | Ölçüm Prensibi | En | Yaygın Kullanım Durumu |

Rockwell | Çelik bilye veya elmas koni | Küçük bir ön yüklemeden sonra büyük bir yük altında girintinin derinliğini ölçer | Orta ila sert metaller | Üretim hatları, hızlı denetimler |

Brinell | Sertleştirilmiş çelik veya karbür bilye (genellikle 10 mm çapında) | Ağır yük altında girintinin çapını ölçer | Yumuşak metaller, kaba yapılı malzemeler | Dövmeler, dökümler, homojen olmayan metaller |

Vickers | Elmas piramit (kare taban, zıt yüzler arasında 136° açı) | Belirli bir yük altında girintinin köşegen uzunluğunu ölçer | İnce malzemeler, yüzey kaplamaları | Laboratuvar analizi, hassas test |

topuz | Uzatılmış elmas piramit (yaklaşık 7:1 uzunluk-genişlik oranı) | Hafif yük altında girintinin uzun çapraz uzunluğunu ölçer | Çok ince kesitler, küçük parçalar | Mikroelektronik, kesitsel analiz |

Vaka Senaryolarını Kullan

Otomotiv yedek parçaları

Otomotiv üretiminde, doğru sertlik test cihazını seçmek bileşenlerin yüksek strese ve termal döngüye dayanabilmesini sağlamaya yardımcı olabilir. Örneğin fren disklerini ele alalım. Bu parçalar frenleme sırasında hızlı ısınma ve soğuma yaşarlar, bu nedenle aşırı koşullar altında yapısal bütünlüklerini korumalıdırlar.

- Önerilen test cihazı: Malzemeye bağlı olarak Rockwell veya Brinell.

- Neden: Rockwell, hızı ve tekrarlanabilirliği nedeniyle bitmiş metal bileşenler için idealdir. Brinell, özellikle dökme demir veya dövme çeliği değerlendirirken, daha erken malzeme seçimi aşamalarında faydalıdır.

İlaç

İlaçlardaki sertlik farklı bir oyundur. Parçalanma süresini ve dozaj iletimini kontrol etmeye yardımcı olur. Çok sertse, tablet düzgün bir şekilde çözünmeyebilir. Ancak, çok yumuşaksa, paketlenmeden önce parçalanabilir.

- Önerilen test cihazı: Tablet sertlik test cihazı (ilaç sektörüne özel, Rockwell/Brinell için değil).

- Neden: Bu ekipman, tabletin hangi noktada kırıldığını belirlemek için basınç kuvveti kullanır; bu, parti tutarlılığı ve FDA uyumluluğu açısından önemlidir.

Endüstriyel Kauçuk

Kauçuk malzemeler için sertlik testi, arazi veya endüstriyel ekipman lastiklerinde esneklik, çekiş ve aşınma direncini garanti eder. Çok yumuşak bir lastik yük altında deforme olabilirken, çok sert bir lastik stres altında çatlayabilir veya yüzeyleri kavramayabilir.

- Önerilen test cihazı: Shore A veya Shore D sertlik ölçer.

- Neden: Shore sertlik test cihazları elastomerler ve polimerler için tasarlanmıştır. Shore A ölçeği daha yumuşak kauçuklar (lastik sırtları gibi) için yaygınken, Shore D daha sert kauçuk bileşikleri (güçlendirilmiş yan duvarlar gibi) için uygundur.

Ayrıca Oku: Kauçuk Sertliği Nasıl Ölçülür: Yöntemler, Araçlar ve En İyi Uygulamalar

Son Düşüncelerimiz

Bir sonraki sertlik ölçüm cihazınızı seçmeden önce şu önemli hususları aklınızda bulundurun:

- Malzeme Uyumluluğu: Test cihazının, üzerinde çalıştığınız belirli malzemeye uygun olduğundan emin olun.

- Test Yöntemi: Üretim için hazır metaller için Rockwell, mikro bileşenler için Vickers veya elastomerler için Shore olsun, test cihazınızı istediğiniz sertlik ölçeğine göre ayarlayın.

- Doğruluk ve Yük Aralığı: Test cihazının uygulamanızın gerektirdiği hassasiyet ve kuvvet aralığını sağladığını doğrulayın.

- Kullanım Durumu ve Ortam: Testlerinizin laboratuvar tabanlı araştırmalar, saha kalite kontrolleri veya yüksek hacimli üretim için olup olmadığını göz önünde bulundurun.

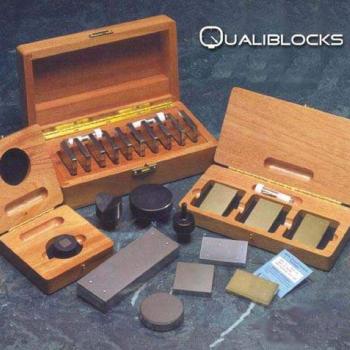

Test edenin kendisi kadar, testin arkasındaki ortak da önemlidir. Qualitest malzeme testi alanında güvenilir bir isim haline geldi. Kompakt tezgah üstü ünitelerden tam otomatik sistemlere kadar, piyasadaki en geniş sertlik test cihazı seçeneklerinden birini sunuyoruz.

New York Üniversitesi Abu Dabi'yi ele alalım; yakın zamanda Qualitest İleri malzeme araştırma laboratuvarlarını donatmak için QualiRock™-RS Dijital TWIN Rockwell, OmniTest Evrensel Sertlik Ölçme Cihazı ve QV-2000 Mikro Vickers sistemini içeren çok yönlü bir paketi tercih ettiler.

Bu araçlar artık NYU'nun, son teknoloji test olanaklarıyla dünya standartlarında mühendislik eğitimi sağlama misyonunu destekliyor.

Kalite güvence kurulumunuz için doğru çözümü bulmaya hazır mısınız?

Test sürecinizi, bizimkini keşfederek bir üst seviyeye taşıyalım. tam sertlik test cihazı kataloğu or Sorunuzu bize buradan gönderebilirsiniz.