So messen Sie die Härte von Kunststoffen: Methoden, Skalen und Prüfgeräte

So messen Sie die Kunststoffhärte – Einer der Hauptgründe für die Messung der Kunststoffhärte ist die Qualitätsklassifizierung fertiger Produkte, insbesondere solcher, die direkt an Verbraucher gehen. Die Härte eines Kunststoffs gibt oft Aufschluss darüber, ob er für den täglichen Gebrauch geeignet ist oder unter Druck versagt.

Hersteller sind daher nicht nur aus Konformitätsgründen auf Härtedaten angewiesen, sondern auch, um klare Entscheidungen bei der Materialauswahl und Produktvalidierung zu treffen.

In diesem Artikel Qualitest führt Sie durch den gesamten Umfang der Kunststoffhärteprüfung. Wir erklären, was Kunststoffhärte wirklich bedeutet, stellen die gängigsten Prüfmethoden vor und führen Sie Schritt für Schritt durch den Messvorgang.

Sie finden außerdem einen hilfreichen Vergleich von Härteskalen, eine Übersicht über bewährte Prüfgeräte und eine Aufschlüsselung häufiger Prüffehler. Im Folgenden erfahren Sie mehr.

Was ist Kunststoffhärte?

Verschiedene Kunststoffklassen reagieren unter Druck unterschiedlich. Thermoplaste, Acryl, Polystyrol und Verbundwerkstoffe wie Resopal weisen alle ein einzigartiges Härteverhalten auf.

In der Praxis bezeichnet die Kunststoffhärte den Widerstand des Materials gegen Oberflächeneindrücke oder Verformungen bei Krafteinwirkung. Sie ist eine der einfachsten Methoden, um die Haltbarkeit eines Kunststoffs zu beurteilen.

Hersteller nutzen das Wissen zur Messung der Kunststoffhärte häufig zur Qualitätskontrolle von Formteilen, Platten oder Komponenten für den Praxiseinsatz. Wird die Oberfläche zu leicht zerkratzen? Verformt sie sich unter Druck?

Daher wird die Härte zu einem wichtigen Kontrollpunkt sowohl bei der Materialauswahl als auch bei der Qualitätskontrolle in der Produktion, insbesondere bei Produkten, die wiederholtem Kontakt, Handhabung oder Umwelteinwirkung ausgesetzt sind.

Gängige Methoden zur Messung der Kunststoffhärte

Bei der Bewertung von Kunststoffkomponenten sollte die Wahl der Härteprüfmethode unter Berücksichtigung der Materialstruktur und des Verwendungszwecks getroffen werden. Hier sind einige gängige Methoden zur Messung der Kunststoffhärte in der Industrie:

1. Rockwell-Härteprüfung

Bei dieser Methode wird zunächst eine geringe Vorlast auf den Eindringkörper ausgeübt, gefolgt von einer höheren Last. Nach dem Entfernen der Hauptkraft, aber unter Beibehaltung der Vorlast, wird die Tiefe des Eindrucks aufgezeichnet.

Zur Beantwortung der Frage, wie die Härte von Kunststoffen gemessen werden kann, werden üblicherweise Skalen wie Rockwell M, R und E verwendet, abhängig von der Steifigkeit des Materials.

2. Shore-Härteprüfung

Diese Methode wird häufig für weichere und mittelharte Kunststoffe verwendet, da sie schnelle und zuverlässige Ergebnisse liefert. Dabei wird ein federbelasteter Stift oder eine Nadel in die Oberfläche des Kunststoffs gedrückt.

Die Eindringtiefe korreliert direkt mit der Härte des Materials. Shore A wird typischerweise für weichere und elastischere Materialien verwendet, während Shore D für härtere Kunststoffe verwendet wird. Diese Härte wird häufig für Qualitätskontrollen in Produktionslinien verwendet.

3. Härteprüfung nach Vickers

Die Vickers-Prüfung wird bei Kunststoffen seltener angewendet, ist aber besonders präzise, wenn es auf feine Details ankommt, insbesondere im Labor. Dabei wird ein rautenförmiger Eindringkörper verwendet, dessen diagonale Länge unter einem Mikroskop gemessen wird.

Da die Vickers-Methode jedoch einen großen Lastbereich abdeckt, eignet sie sich besser für dünne Abschnitte oder kleine Proben, bei denen andere Tests möglicherweise nicht ausreichen. Die Ergebnisse dieser Methode werden in HV (Vickershärte) oder DPH (Diamantpyramidenhärte) ausgedrückt.

Schritt für Schritt: So messen Sie die Kunststoffhärte

Die richtige Methode zur Messung der Kunststoffhärte hängt von zwei Faktoren ab: der Art des Kunststoffs und seiner erwarteten Leistung. Flexible Polymere für den Verbraucherbereich und Hochleistungskunststoffe gehören nicht in denselben Prüfaufbau.

Nachfolgend finden Sie eine praktische Aufschlüsselung der Prozesse, die typischerweise in der Produktion ablaufen:

1. Beginnen Sie mit dem richtigen Test für das Material

So messen Sie die Härte von Kunststoffen: Für weichere Kunststoffe wie thermoplastische Elastomere, flexibles PVC oder Silikon ist Shore A die Standardhärte. Sie gibt schnell an, wie stark die Oberfläche unter Druck nachgibt, was für Konsumgüter, Dichtungen oder Schuhmaterialien nützlich ist.

Wenn Sie mit steiferen Materialien wie ABS, Nylon oder gefülltem Polypropylen arbeiten, sind Shore D oder Rockwell möglicherweise die geeignetere Härte. Rockwell eignet sich besonders für halbstarre oder starre Kunststoffe, bei denen der Oberflächenwiderstand eine Rolle spielt, wie beispielsweise bei Zahnrädern oder Gerätegehäusen.

Dann gibt es noch die Vickers-Prüfung, die einen detaillierteren Blick ermöglicht. Sie wird häufig in der Forschung oder bei hochpräzisen Anwendungen eingesetzt, insbesondere für technische Kunststoffe wie PEEK oder Polysulfon. Wenn Sie mit dünnen Querschnitten oder Verbundmischungen arbeiten, die einer mikroskopischen Prüfung bedürfen, ist diese Prüfung die erste Wahl.

2. Bereiten Sie die Probe richtig vor

Sobald Sie Ihre Methode gewählt haben, stellen Sie sicher, dass die Probe bereit ist. Sie muss sauber, flach und dick genug sein, um einen genauen Messwert zu liefern.

- Für die Shore-Prüfung ist eine Dicke von mindestens 4 mm anzustreben.

- Bei Rockwell sind normalerweise etwa 6 mm erforderlich, da für die tiefere Vertiefung mehr Material erforderlich ist, um die Last aufzunehmen.

- Vickers hingegen kann dünnere Stücke verarbeiten, die Oberfläche muss jedoch gut poliert sein – insbesondere, wenn Sie unter einem Mikroskop messen.

Achten Sie auch darauf, wo Sie testen. Vermeiden Sie Kanten, Schweißnähte oder Bereiche mit Restspannungen oder inkonsistenter Dichte.

3. Stellen Sie sicher, dass Ihre Ausrüstung kalibriert ist

Bevor Sie die Kunststoffhärte messen, überprüfen Sie, ob Ihr Durometer oder Härteprüfgerät richtig kalibriert ist. Verwenden Sie Referenzblöcke, die dem erwarteten Härtebereich entsprechen.

Wenn Sie beispielsweise ein Shore-D-Teil messen, verlassen Sie sich nicht auf einen Shore-A-Block zur Kalibrierung Ihres Geräts, da dieser Ihre Basislinie verfälscht. Ebenso erfordern Rockwell- und Vickers-Prüfgeräte je nach Material und verwendetem Maßstab spezifische Eindringkörper, Lasten und Verweilzeiten.

Stellen Sie sicher, dass alles dem richtigen Standard entspricht (z. B. ASTM D785 für Rockwell, ISO 868 für Shore oder ASTM E384 für Vickers).

4. Führen Sie den Test durch

Führen Sie nun den Test durch, je nachdem, welche Methode Sie verwenden:

- Shore-Durometer (Typ A oder D): Drücken Sie das Gerät vorsichtig, aber fest auf die Oberfläche und achten Sie darauf, dass der Eindringkörper vollständig aufliegt. Halten Sie es ruhig und lesen Sie den Wert nach einer Sekunde ab. Diese Methode ist schnell und wird häufig bei Qualitätskontrollen während der Produktion eingesetzt.

- Rockwell (Skalen M, R oder E): Fixieren Sie die Probe, wenden Sie die Vorlast an und erhöhen Sie sie anschließend auf die volle Last. Lassen Sie nach einigen Sekunden die Hauptlast los und messen Sie die Eindringtiefe, während die Vorlast noch anliegt. So erhalten Sie einen klaren Eindruck von der Steifigkeit und Beulenfestigkeit des Kunststoffs.

- Vickers (HV oder DPH): Platzieren Sie den Diamant-Eindringkörper, wenden Sie eine präzise Last an und halten Sie ihn für eine festgelegte Zeit. Nach dem Entfernen der Last messen Sie die diagonale Länge des Eindrucks unter einem Mikroskop. Dieses Verfahren ist zwar nicht so schnell wie die anderen, aber äußerst präzise – insbesondere für detaillierte Fehleranalysen oder dünne Formteile.

5. Aufzeichnen und Wiederholen für mehr Zuverlässigkeit

Verlassen Sie sich nicht auf einen einzigen Messwert. Prüfen Sie das Teil an mehreren Stellen, insbesondere bei Form- oder Extrusionsverfahren, da die Härte je nach Abkühlgeschwindigkeit und Wandstärke variieren kann.

Bilden Sie anschließend den Durchschnitt der Werte und dokumentieren Sie alle Testbedingungen wie Belastung, Zeit, Temperatur und die verwendete Härteskala. Diese Details sind entscheidend, wenn Sie Ergebnisse verschiedener Chargen vergleichen oder Produktionsprobleme beheben möchten.

Vergleichstabelle für Kunststoffhärteskalen

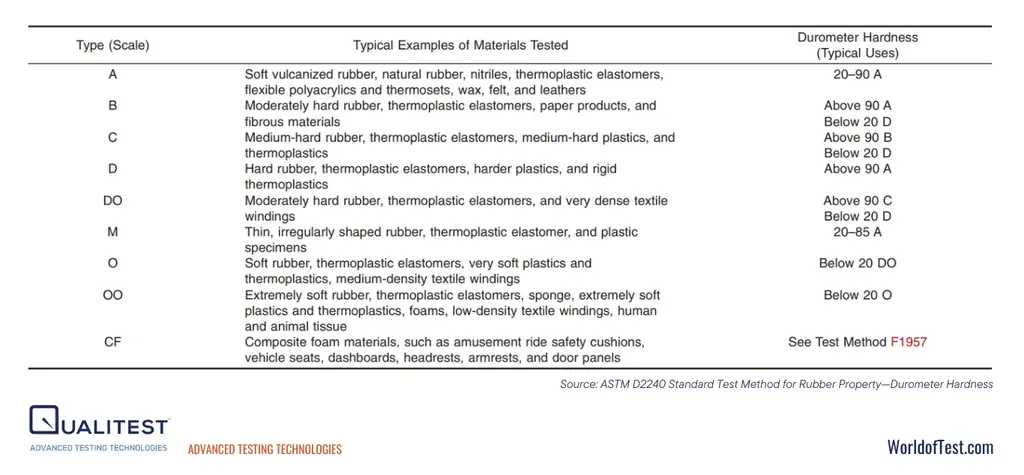

Die Shore-Härteprüfung (auch Durometerprüfung genannt) ist aufgrund ihrer Einfachheit und Vielseitigkeit besonders praktisch für die Beurteilung von Kunststoffen und Elastomeren.

Nachfolgend sehen Sie sich die verschiedenen Shore-Skalentypen, die zur Messung der Kunststoffhärte verwendet werden, genauer an und erfahren, wie jeder von ihnen mit bestimmten Materialeigenschaften übereinstimmt.

1. Ufer A

Obwohl Shore A traditionell für weichere Gummis verwendet wird, eignet es sich auch für flexible Kunststoffe wie Polyacryl und weiche Duroplaste. Diese Skala wird häufig zur Bewertung von weichen Kunststoffdichtungen, flexiblen Verbindungsstücken oder Polymerbeschichtungen verwendet.

Kunststoffe im Bereich von 20–90 A fühlen sich normalerweise biegsam an, behalten aber dennoch ihre Form.

2. Ufer B

Diese Skala verarbeitet mittelharte thermoplastische Elastomere (TPEs) und faserige Kunststoffverbundstoffe. Materialien wie steifere TPE-Typen, die in der Unterhaltungselektronik verwendet werden, oder halbstarre Verpackungsmaterialien fallen häufig in diesen Bereich, wenn sie die Shore-A-Grenzen überschreiten, aber nicht steif genug für die D-Skala sind.

3. Shore C

Shore C wird für mittelharte Thermoplaste und thermoplastische Elastomere verwendet, wie sie häufig in Industriekomponenten oder Fahrzeugverkleidungen zu finden sind. Denken Sie an Materialien wie Polyurethane mittlerer Härte oder Polyethylenmischungen, die für die Härteklasse B zu steif sind, aber nicht ganz im Shore-D-Bereich liegen.

4. Ufer D

Wenn Sie härtere Kunststoffe und starre Thermoplaste prüfen, ist Shore D die richtige Wahl. Dazu gehören Materialien wie Polycarbonat (PC), glasfaserverstärktes Nylon (PA GF), Acrylnitril-Butadien-Styrol (ABS) und hochschlagfestes Polystyrol (HIPS).

Diese Kunststoffe werden in allen möglichen Bereichen verwendet, von Strukturgehäusen und Ummantelungen bis hin zu Zahnrädern und mechanischen Teilen. Alles, was härter als 90 A ist, erfüllt in der Regel die Shore-D-Prüfung.

5. Ufer DO

Diese Skala wird gelegentlich für dichte thermoplastische Elastomere verwendet, die zwar zu steif für Shore C, aber immer noch nicht steif genug für die Anwendung der vollständigen D-Skala sind. Obwohl DO bei alltäglichen Kunststoffprüfungen nicht üblich ist, kann es bei Spezialanwendungen wie dicht gepackten thermoplastischen Kabelmänteln vorkommen.

6. Shore M

Shore M ist besonders nützlich bei der Arbeit mit empfindlichen thermoplastischen Elastomerteilen wie Mikroformsteckern oder flexiblen Schaltungskomponenten. Diese Materialien können sich unter höheren Durometerdrücken verformen, wodurch M eine präzisere Passform bietet.

7. Ufer O

Einige sehr weiche Thermoplaste und TPEs mit niedrigem Härtegrad – die in Polsterungen oder flexiblen Verpackungen verwendet werden – fallen unter Shore O. Diese Skala gewährleistet genaue Messwerte für Materialien, die zu weich sind, um auf Shore A oder B getestet zu werden.

8. Shore OO

Obwohl Shore OO am häufigsten für Schwämme und Schaumstoffe verwendet wird, gilt es auch für extrem weiche Thermoplaste, die in speziellen medizinischen Geräten, Soft-Touch-Verbraucherverpackungen oder Prototyp-Hüllen zu finden sind.

Empfohlene Geräte zur Messung der Kunststoffhärte

So messen Sie die Kunststoffhärte – Die Wahl des richtigen Geräts zur Messung der Kunststoffhärte hängt von den Materialeigenschaften und der erforderlichen Präzision ab. Im Folgenden finden Sie drei häufig verwendete Instrumente, jedes mit seinen eigenen Stärken, je nach Anwendung:

1. Rockwell-Härteprüfmaschine

Wenn Sie mit harten, starren Kunststoffen arbeiten, insbesondere solchen, die mit Füllstoffen oder Glasfasern verstärkt sind, ist der Rockwell-Härteprüfer eine gute Wahl. Er verwendet eine Stahlkugel oder einen kegelförmigen Eindringkörper und wendet eine bestimmte Last an, um den Verformungswiderstand zu bestimmen. Dieses Gerät ist besonders hilfreich, wenn Sie die Härte verschiedener Thermoplaste unter standardisierten Bedingungen vergleichen.

Am besten geeignet für: Kunststoffteile mit hoher Härte, Automobilkomponenten oder strukturelle Polymermaterialien, bei denen es auf Eindruckfestigkeit ankommt.

Entdecken Sie hier Rockwell-Härteprüfgeräte, die Ihren Anforderungen entsprechen.

2. Vickers-Härteprüfmaschine

Benötigen Sie hochpräzise Messwerte für kleine Kunststoffproben oder dünne Folien? Dann ist der Vickers-Prüfkörper die richtige Wahl. Dieses Gerät verwendet einen rautenförmigen Eindringkörper und wird typischerweise mit geringerer Belastung eingesetzt, wodurch es sich hervorragend für Mikrohärteprüfungen eignet.

Am besten geeignet für: Laborbasierte Forschung zu Polymerverbundstoffen, Beschichtungen oder mehrschichtigen Kunststoffmaterialien.

Entdecken Sie hier unser Sortiment an Vickers-Härteprüfgeräten.

3. Shore-Durometer (für Shore-A/D-Skalen)

Für weichere Kunststoffe wie gummiartige Thermoplaste oder flexibles Polyurethan ist die Shore-Härteprüfung die benutzerfreundlichste Methode. Das tragbare Durometer drückt einen kalibrierten, federbelasteten Eindringkörper in die Oberfläche und liefert so einen schnellen Messwert von 0 bis 100.

Am besten geeignet für: Soft-Touch-Kunststoffteile, Dichtungen, Elastomere oder flexible Verpackungsmaterialien.

Finden Sie hier das passende Shore-Durometer für Ihren Anwendungsbereich.

Häufige zu vermeidende Fehler

- Verwendung der falschen Härteskala: Vergleichen Sie die Skala immer mit dem erwarteten Härtebereich des Materials. Für weiche, flexible Kunststoffe wählen Sie Shore A; für härtere Typen sollten Sie Shore D oder Rockwell in Betracht ziehen.

- Profi-Tipp: Wenn Sie sich nicht sicher sind, wie Sie die Härte von Kunststoff messen, führen Sie zunächst einen kurzen Versuch an einem Abfallstück durch, bevor Sie einen vollständigen Test durchführen.

- Überspringen der Probenaufbereitung: Lassen Sie Ihre Proben vor dem Testen immer mindestens 23 Stunden lang bei normalen Raumbedingungen (normalerweise 50 °C und 24 % relative Luftfeuchtigkeit) stabilisieren.

- Inkonsistenter Druck oder Verweilzeit: Sowohl bei der Shore- als auch bei der Rockwell-Methode ist die Anwendung ungleichmäßiger Kraft oder das zu frühe Lösen der Last ein häufiger Fehler. Shore-Durometer benötigen beispielsweise einen gleichmäßigen, vertikalen Druck von etwa 1–3 Sekunden, um einen stabilen Messwert zu erhalten.

- Ungeeignete Probendicke oder -oberfläche: Härteprüfgeräte sind auf guten Oberflächenkontakt angewiesen. Das Material sollte in der Regel mindestens 4 bis 6 mm dick (oder bei Bedarf gestapelt) und eben sein.

- Vernachlässigung der Kalibrierung: Die Verwendung eines nicht kalibrierten Durometers oder Prüfgeräts kann einen Dominoeffekt fehlerhafter Daten auslösen. Machen Sie es sich zur Gewohnheit, die Kalibrierung vor Beginn Ihrer Messungen mit Prüfblöcken oder zertifizierten Referenzmaterialien zu überprüfen.

Abschließende Gedanken

Ganz gleich, ob Sie flexible Verpackungen oder schlagfeste Komponenten entwickeln: Wenn Sie wissen, wie man die Härte von Kunststoffen misst, wissen Sie, wie sich diese unter Druck verhalten.

Wenn Sie bereit sind, Ihre Materialprüfungen präziser zu gestalten, bietet World of Test eine beeindruckende Palette an Härteprüfgeräten für Kunststoffe, darunter Universalprüfmaschinen, HDT/VICAT-Wärmeformbeständigkeitsprüfgeräte, Schmelzflussindexgeräte, Geräte für flexible Verpackungen, Farbprüfgeräte, Werkzeuge zur Probenvorbereitung, Schlagprüfgeräte und Prüfgeräte für PVC-Rohre.

Entdecken Sie die gesamte Auswahl auf unserer Härteprüfer, und wenn Sie nicht sicher sind, wo Sie anfangen sollen, zögern Sie nicht, Kontaktieren Sie uns für eine persönliche Beratung.