Um es klar auszudrücken: Ein Materialfehler kann mehr bewirken, als nur ein Projekt zu stoppen; er kann Ihrem Ruf und Ihrem Geschäftsergebnis schaden.

Unserer Erfahrung nach entstehen viele dieser Fehler durch ein einfaches Missverständnis der Materialeigenschaften. Der häufigste Grund für Verwirrung ist die Frage der Zugfestigkeit im Vergleich zur Härte. Sie klingen zwar ähnlich, messen aber völlig unterschiedliche Eigenschaften, und die Wahl zwischen beiden ist eine kritische Entscheidung.

Wir sind überzeugt, dass die Klärung der Unterscheidung zwischen Härtegrad und Zugfestigkeit die Grundlage für eine exzellente Qualitätskontrolle bildet. Dabei geht es nicht nur um trockene technische Daten, sondern darum, Komponenten herzustellen, die in der Praxis einwandfrei funktionieren. Hier ist der ultimative Leitfaden, der Ihnen hilft, die richtige Entscheidung zu treffen.

Was ist ein Durometer? Die Oberflächenhärteseite der Gleichung

Durometer ist die branchenübliche Zahl, die angibt, wie hart ein Material ist, insbesondere wie gut seine Oberfläche Eindrücken widersteht.

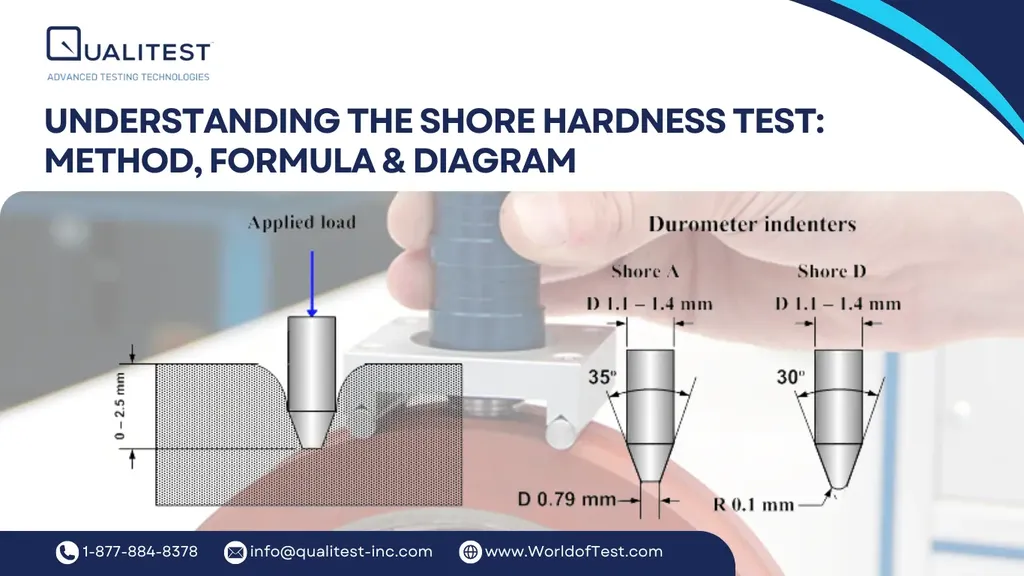

Der Härtetest Die Methode selbst ist unkompliziert: Ein Eindringling wird in das Material gedrückt und die Tiefe des Eindringlings ergibt einen Wert zwischen 0 und 100. Ein höherer Wert bedeutet ein härteres Material.

Diese Eigenschaft ist für alle Anwendungen von entscheidender Bedeutung, bei denen die Oberflächeninteraktion entscheidend ist. Sie ist ein zentraler Bestandteil der Betrachtung von Zugfestigkeit und Härtegrad. Um Ihnen einen praktischen Eindruck von der Größenordnung zu vermitteln:

- Eine Gel-Einlegesohle könnte Shore A 20 haben

- Ein Gummiband hat typischerweise eine Shore A 40

- Ein Autoreifenprofil hat eine Shore A-Härte von etwa 70

- Ein Einkaufswagenrad ist härter, etwa Shore D 50

- Ein Bauhelm ist sehr steif, etwa Shore D 75

Mehr lesen: Durometerhärte: Unterschiede zwischen Shore A und Shore D

Obwohl es eine fantastische Methode für eine schnelle Qualitätskontrolle ist, weisen wir immer darauf hin, dass der Durometer nur einen Teil der Wahrheit liefert. Um einen zuverlässigen Messwert zu erhalten, benötigen Sie das richtige Instrument für die zu prüfende Materialklasse. Wir bieten eine vollständige Palette an Durometern um jede Anwendung abzudecken, von tragbaren Einheiten bis hin zu automatisierten Systemen für absolute Konsistenz.

Was ist Zugfestigkeit? Messung der Kernfestigkeit eines Materials

Die Zugfestigkeit ist ein völlig anderer Messwert, der Aufschluss über die grundlegende strukturelle Integrität eines Materials gibt. Hiermit lässt sich ermitteln, welcher Zugkraft ein Material standhalten kann, bevor es bricht.

Hier wird die Debatte zwischen Zugfestigkeit und Härtegrad am deutlichsten; bei der einen geht es um die Haut, bei der anderen um die Knochen. Die Daten aus diesem zerstörenden Test zeigen die Elastizität, Dehnung und allgemeine Zähigkeit eines Materials.

Die Wertespanne kann enorm sein:

- Silikonkautschuk: ~10 MPa (1,450 psi)

- Nylon: ~75 MPa (10,800 psi)

- Aluminium: ~250 MPa (36,000 psi)

- Baustahl: ~400 MPa (58,000 psi)

Obwohl die Bruchgrenze eine wichtige Spezifikation ist, haben wir festgestellt, dass der Modul oft ein praktischerer Wert ist. Der Modul gibt an, wie stark sich ein Material unter normaler Belastung dehnt. Unsere Zugprüfmaschinen stellen Ihnen den vollständigen Datensatz zur Verfügung, sodass Sie ein vollständiges Leistungsprofil erhalten.

Der entscheidende Unterschied: Durometer vs. Zugfestigkeit

Obwohl beide Eigenschaften Aufschluss über die Zähigkeit eines Materials geben, sind sie nicht austauschbar. Der Durometer ist ein zerstörungsfreier Test der Oberflächenhärte, während die Zugfestigkeit ein zerstörender Test der inneren Festigkeit ist.

Unserer Ansicht nach besteht der größte Fehler bei der Analyse von Härte und Zugfestigkeit darin, anzunehmen, dass Härte gleich Festigkeit ist. Ein hoher Härtewert garantiert keine hohe Zugfestigkeit. Diese Tabelle schlüsselt den Vergleich auf:

| Merkmal | Durometer | Zugfestigkeit |

|---|

| Was es misst | Oberflächenhärte; Beständigkeit gegen Eindrücken. | Innere Stärke; Widerstand gegen Auseinanderreißen. |

| Testmethode | Zerstörungsfrei: Ein Eindringkörper wird in die Materialoberfläche gedrückt. | Destruktiv: Eine Probe wird gedehnt, bis sie reißt. |

| Maßeinheiten | Eine dimensionslose Skala (z. B. Shore A, Shore D, IRHD). | Kraft pro Flächeneinheit (z. B. psi, MPa). |

| Immobilientyp | Oberflächeneigenschaft | Kerneigentum |

| Primäre Anwendung | Beurteilung der Beständigkeit gegen Verschleiß und Oberflächenverformung. | Beurteilung der strukturellen Integrität und der Fähigkeit, Zuglasten zu tragen. |

| Fehleranzeige | Gibt die Haltbarkeit der Oberfläche an. | Bestimmt den genauen Punkt des Materialbruchs unter Spannung. |

Reale Anwendungen in der Debatte Zugfestigkeit vs. Durometer

Sie können sehen, dass diese Eigenschaften bei unzähligen Produkten den Unterschied ausmachen. Die richtige Spezifikation ist der Unterschied zwischen einer zuverlässigen Komponente und einem kostspieligen Ausfall.

- Für Autoreifen, Die wichtigste Eigenschaft ist der Härtegrad. Die gesamte Leistung des Reifens hängt von der richtigen Härte ab. Reifenhersteller verwenden ständig Shore-A-Härtegrade.

- In medizinischen Schläuchen, Zugfestigkeit und Dehnung sind die wichtigsten Kriterien. Das Material muss stark genug sein, um dem Innendruck standzuhalten, ohne zu versagen. Unsere Einsäulen-Zugprüfmaschinen sind hierfür ideal.

- Mit Dichtungen und Verschlüssen, Auch hier steht der Härtegrad im Mittelpunkt. Eine ordnungsgemäße Abdichtung beruht auf der Fähigkeit des Materials, sich zusammenzudrücken und dann eine Dichtkraft auszuüben. Digitale Durometer bieten eine schnelle und genaue Möglichkeit, dies zu bestätigen.

- Für Druck- und Industriewalzen, Die entscheidende Eigenschaft ist der Durometerwert. Die Härte der Walzenoberfläche beeinflusst direkt die Qualität des Endprodukts.

- In Sicherheitsausrüstung Wie bei Gurten ist die Zugfestigkeit das wichtigste Kriterium. Für ein Produkt, das Leben retten soll, ist die Fähigkeit, extremen Zugkräften standzuhalten, der eigentliche Daseinszweck. Dies ist ein klarer Fall, in dem eine Seite des Arguments „Durometer“ vs. „Zugfestigkeit“ nicht verhandelbar ist.

- Für Förderbänder, Die Leistung hängt von der Zugfestigkeit und dem Elastizitätsmodul ab. Diese Komponenten stehen unter ständiger Belastung und Spannung, weshalb ihre innere Festigkeit, die mit unseren zweisäuligen Universalprüfmaschinen getestet wird, die wichtigste Spezifikation darstellt.

Auswahl des richtigen Prüfgeräts: Vergleich von Durometer und Zugfestigkeit

Sobald Sie die kritische Eigenschaft identifiziert haben, können Sie das richtige Instrument auswählen. Die Wahl zwischen Zugfestigkeit und Härte hängt ganz davon ab, welche Eigenschaften das Material haben soll.

Sie sollten einen Durometer auswählen, wenn:

- Ihr Hauptanliegen sind die Oberflächeneigenschaften eines Materials, beispielsweise seine Widerstandsfähigkeit gegen Abnutzung oder Eindrücke.

- Sie arbeiten mit Elastomeren oder Kunststoffen für Anwendungen wie Dichtungen, O-Ringe oder Rollen.

- Sie benötigen eine schnelle, zerstörungsfreie Methode zur Qualitätskontrolle.

- Die physische Haptik oder Weichheit eines Produkts ist ein wichtiges Qualitätsmerkmal.

Sie benötigen unbedingt einen Zugprüfer, wenn:

- Die strukturelle Integrität der Komponente hat oberste Priorität und ein Versagen unter Belastung wäre inakzeptabel.

- Das Teil wird im Rahmen seiner normalen Funktion Zug- oder Dehnungskräften ausgesetzt, beispielsweise bei Riemen, Kabeln oder Bändern.

- Sie benötigen ein vollständiges Leistungsprofil eines Materials, einschließlich seiner Bruchgrenze und seines Moduls.

- Ihr Ziel besteht darin, neue Materialien zu qualifizieren oder Fehleranalysen durchzuführen, bei denen umfassende Daten zur Kernfestigkeit unerlässlich sind.

Qualitest: Ihr Partner für Zug- und Durometertests

At QualitestUnser Ziel ist es, effektive Lösungen anzubieten. Wir unterstützen unsere Kunden seit Jahren bei der Entscheidung zwischen Härtegrad und Zugfestigkeit und bieten kostengünstige Prüfmaschinen, die die benötigten Daten liefern. Die richtigen Spezifikationen führen zu besseren Produkten und weniger Ausfällen.

Wenn Sie Ihre interne Qualitätskontrolle verbessern möchten, Lass uns reden Informationen zu Ihrer Anwendung. Unsere Experten helfen Ihnen, Ihre Testanforderungen zu definieren und die richtige Lösung zu finden, um sicherzustellen, dass Ihre Materialien genau die erwartete Leistung erbringen.

Ihre ersten die Härte Ihres Gummis Die exakt richtigen Komponenten sind ein grundlegender Bestandteil eines erfolgreichen Produkts.

In der Fertigung hängt die Leistung einer Endmontage oft von den physikalischen Eigenschaften ihrer kleinsten Teile ab. Aus unserer Branchenerfahrung wissen wir, dass selbst scheinbar kleine Abweichungen zu erheblichen Problemen führen können. Deshalb ist es so wichtig, die beiden wichtigsten Methoden zur Messung der Materialfestigkeit zu kennen – ein Thema, das oft vereinfacht als IRHD vs. Shore bezeichnet wird.

Diese beiden Ansätze sind etablierte Methoden zur Ermittlung des Härtewerts und in der modernen Qualitätskontrolle unverzichtbar. Sie sind jedoch nicht austauschbar. Zu wissen, wie und wann welche Methode eingesetzt wird, ist ein Schlüsselwissen, das einen guten von einem hervorragenden Qualitätsprozess unterscheidet.

IRHD vs. Shore: So funktionieren diese beiden Messmethoden

Diese beiden Methoden zur Härteprüfung ergeben beide eine Zahl, gelangen jedoch durch unterschiedliche mechanische Prozesse zu diesem Ergebnis.

Der mechanische Unterschied ist der Schlüssel zur gesamten Diskussion IRHD vs. Shore. Dies ist ein kritischer Reibungspunkt für Teams, die möglicherweise davon ausgehen, dass die Werte ohne Konsequenzen eins zu eins ausgetauscht werden können.

Shore-Durometer

Bei dieser Methode wird ein federbelasteter Eindringling in den Gummi gedrückt. Wie tief die Spitze in die Oberfläche eindringt, ergibt den Härtewert.

Die häufigsten Skalen sind Shore A für weichere Materialien und Shore D für härtere Materialien. Die Portabilität und Geschwindigkeit unserer Qualitest Shore-Durometer sind das richtige Werkzeug für sofortige Kontrollen direkt in der Produktion und bieten sofortiges Feedback, ohne einen Engpass zu verursachen.

IRHD-Tester

Dies ist ein präziseres und kontrollierteres Instrument, das typischerweise im Labor eingesetzt wird. Es verwendet eine kugelförmige Spitze, die zunächst mit einer leichten „Minor“-Last beaufschlagt wird, um einen Nullpunkt festzulegen, und anschließend mit einer höheren „Major“-Last. Der Unterschied in der Eindringtiefe bestimmt die Härte. Dieser zweistufige Prozess eliminiert Oberflächenunregelmäßigkeiten. Für Laborarbeiten, die zuverlässige Daten erfordern, sind die Ergebnisse unserer IRHD-Härteprüfer-Reihe sind konsistenter.

Der physikalische Unterschied der Instrumentenspitzen – der spitze Kegel des Shore-Messgeräts im Vergleich zur abgerundeten Kugel des IRHD-Messgeräts – ist eine nützliche Möglichkeit, sich an ihre Hauptfunktionen in der Debatte IRHD vs. Shore-Messgerät zu erinnern. Die eine dient der direkten, schnellen Beurteilung, die andere der kontrollierten, analytischen Messung.

In Verbindung stehender Artikel: Durometer: Präzise Härteprüfung für Gummi und Kunststoff

Wie wählen Sie das richtige Instrument für Ihre Anwendung aus?

Die Wahl der richtigen Methode im Vergleich zwischen IRHD und Shore hängt von Ihrer spezifischen Anwendung, der Materialform und den zu erfüllenden Normen ab. Basierend auf unserer Erfahrung finden Sie hier unsere Empfehlungen mit einigen anschaulichen Beispielen:

- Für O-Ringe, Dichtungen oder andere nicht flache Komponenten: Die IRHD-Methode ist unserer Meinung nach die bessere Wahl. Denken Sie an die kritischen Hydraulikdichtungen in Fahrwerken in der Luft- und Raumfahrt oder die winzigen, präzisen O-Ringe in medizinischen Geräten. Auf gekrümmten Oberflächen kann ein Shore-Härtemesser einen irreführenden Messwert liefern, aber die kugelförmige Spitze des IRHD ist genau für diese Aufgabe gemacht.

- Für flache, dicke Gummiplatten und allgemeine Kontrollen in der Produktionslinie: Wir empfehlen konsequent eine Shore-HärteDenken Sie an das dicke Gummi eines Förderbandes oder an ein Antivibrationspolster für Industriemaschinen. Für diese Anwendungen benötigen Sie eine schnelle, zuverlässige Messung, um zu bestätigen, dass eine Charge den Spezifikationen entspricht, und ein Shore-Gerät liefert diese sofortige Rückmeldung.

Zur Einhaltung bestimmter Normen (ISO, ASTM): Die Norm gibt die Methode vor. Beispielsweise schreibt die weit verbreitete Automobilnorm ASTM D2240 explizit das Verfahren für die Shore-Prüfung vor. Wenn Ihr Kunde die Einhaltung dieses Dokuments verlangt, ist die Entscheidung bereits für Sie getroffen. Wir bauen unsere Geräte so, dass sie diesen geltenden Normen vollständig entsprechen.

In Verbindung stehender Artikel: Verbesserung der Qualität von Gummiproben: QualitestDie Lösung von für Sikas Testbedarf

Ein Wort der Vorsicht bei Umrechnungstabellen wie einer IRHD-zu-Shore-A-Umrechnungstabelle

Zwar finden Sie online Tabellen mit Umrechnungen, diese sollten jedoch nicht als Ersatz für direkte Tests dienen. Wir haben festgestellt, dass Qualitätsprobleme auftraten, weil sich Teams bei der endgültigen Validierung auf diese Näherungswerte verließen. Daher ist bei der Verwendung von Umrechnungstabellen von IRHD in Shore A oder IRHD in Shore D Vorsicht geboten.

Der Grund ist einfach: Der spitze Shore-Eindringkörper und die abgerundete IRHD-Kugel belasten das Material unterschiedlich. Zwei Materialien können den gleichen Shore-A-Wert aufweisen, aber aufgrund ihrer unterschiedlichen chemischen Zusammensetzung unterschiedliche IRHD-Werte aufweisen. Für Anwendungen, bei denen es wirklich auf das Ergebnis ankommt, ist die Verwendung des richtigen Geräts die einzige Möglichkeit, Sicherheit zu gewährleisten.

Nachfolgend finden Sie eine Standard-Umrechnungstabelle von IRHD in Shore zur allgemeinen Orientierung.

| IRHD | Ungefähre Shore A |

|---|

| 40 | 39 |

| 50 | 49 |

| 60 | 62 |

| 70 | 68 |

| 80 | 80 |

| 90 | 90 |

Haftungsausschluss: Diese Tabelle dient nur zu Schätzungszwecken.

Ebenso bietet diese Umrechnungstabelle von Irhd in Shore D Näherungswerte für härtere Materialien.

| IRHD | Ungefähre Shore D |

|---|

| 85 | 33 |

| 90 | 39 |

| 95 | 46 |

| 100 | 58 |

Haftungsausschluss: Dies ist eine Näherung. Verwenden Sie für genaue Messungen ein spezielles Shore-D-Gerät.

Lösen Sie IRHD vs Shore mit Qualitest

Letztendlich liefern wir mehr als nur Geräte; wir sorgen für Vertrauen in Ihre Ergebnisse. Wir wissen, dass die Auswahl des richtigen Materials nur der erste Schritt ist – die Überprüfung seiner Eigenschaften mit dem richtigen Instrument sichert Ihren Qualitätsstandard. Unser umfassendes Angebot an Durometer und Härteprüfer ist darauf ausgelegt, die realen Bedürfnisse unserer Kunden zu erfüllen.

Lassen Sie nicht zu, dass inkonsistente Härtedaten oder Verwechslungen zwischen IRHD und Shore die Leistung Ihres Produkts gefährden. Die Investition in das richtige Testverfahren ist weitaus kostengünstiger als ein einzelner Produktrückruf. Kontaktieren Sie uns um Ihre spezifischen Herausforderungen zu besprechen. Unser Expertenteam hilft Ihnen, die perfekte und kostengünstige Lösung zur Konsolidierung Ihres Qualitätskontrollprozesses zu finden.

Die richtige Härte eines Materials ist ein entscheidender Faktor für die Produktleistung.

Ein falscher Wert kann dazu führen, dass sich ein Bauteil minderwertig anfühlt oder vorzeitig versagt. Genau diese Herausforderung wurde mit der Durometer-Prüfmethode ASTM D2240 gelöst. Betrachten Sie es als offizielles Verfahren für eine bestimmte Art von Eindringprüfung, die die Widerstandsfähigkeit oder Biegsamkeit Ihrer Materialien bestätigt.

Wir werden diesen Standard umreißen, seine Variationen betrachten und erklären, wie Sie mit Ihrem ASTM D2240-Durometer wirklich konsistente Werte erzielen können.

Was ist also die Idee hinter ASTM D2240?

Im Kern geht es bei dieser Norm darum, eine gemeinsame Sprache zu schaffen. Wenn sich ein Komponentenlieferant und ein Hersteller auf einen Härtewert einigen, müssen sie sicherstellen, dass sie genau dasselbe meinen. ASTM D2240 ist das maßgebliche Regelwerk, das sicherstellt, dass alle auf dem gleichen Stand sind.

Der Test selbst verwendet ein kompaktes Gerät namens ASTM D2240 DurometerDieses Instrument verfügt über einen Stift, der aus einem flachen Fuß herausragt und mit einer Feder verbunden ist. Wenn Sie den Fuß fest gegen Ihr Material drücken, zieht sich der Stift zurück. Die zurückgezogene Distanz wird auf einem Zifferblatt oder einer Digitalanzeige angezeigt.

Dabei geht es jedoch um mehr als nur eine Bestehens-/Nichtbestehenszahl. Diese Zahl sagt etwas über die voraussichtliche Leistung des Materials aus. Die Härte eines Gummis Die Dichtung gibt an, wie gut sie Lecks abhält; die Härte eines Kunststoffgehäuses weist auf seine Haltbarkeit hin.

In Verbindung stehender Artikel: Den Shore-Härte-Test verstehen: Methode, Formel und Diagramm

At QualitestWir empfehlen unseren Kunden, diesen Test als wichtige erste Verteidigungslinie gegen Materialinkonsistenz zu betrachten. So können Sie eine fehlerhafte Rohmaterialcharge erkennen, bevor sie in Ihren Produktionsprozess gelangt, und so viel Zeit und Kosten sparen.

Die zwei gängigsten Skalen in ASTM D2240: Shore A und Shore D

Der ASTM D2240-Standard umfasst mehrere Skalen, die gängigsten sind jedoch ASTM D2240 Shore A und ASTM D2240 Shore D. Die Auswahl der richtigen Skala ist unbedingt erforderlich.

- ASTM D2240 Shore A: Dies ist die richtige Wahl für weichere, biegsame Materialien wie Gummidichtungen und flexible Silikone. Der Stift eines ASTM D2240 Shore A-Durometers hat eine flache Spitze, die verhindert, dass er die Oberfläche durchsticht.

- ASTM D2240 Shore D: Diese Skala ist für härtere Gegenstände wie Schutzhelme und Hartkunststoffe reserviert. Der Stift eines ASTM D2240 Shore D-Instruments ist außergewöhnlich scharf, ein definierter Kegel, der einen Eindruck auf widerstandsfähigen Oberflächen hinterlässt.

Mehr lesen: Durometerhärte: Unterschiede zwischen Shore A und Shore D

Basierend auf den Hunderten von Laboren, die wir ausgestattet haben, sind wir zu dem Schluss gekommen, dass eine einfache, leicht ablesbare Messuhr wie unsere Shore-Härtemesser Das Modell HD3000 ist für die meisten Qualitätsabteilungen oft das praktischste und kostengünstigste Instrument. Für Vorgänge, die digitale Präzision und Datenausgabe erfordern, ist unser Digitales Shore-Härtemessgerät DRIVE Serie ist ein effektives Setup.

Globale Standards: Ein Blick auf ISO 868 im Vergleich zu ASTM D2240

Bei Herstellern mit einem weltweiten Kundenstamm wird die Diskussion irgendwann auch auf ISO 868 hinauslaufen. Dies ist der andere wichtige globale Standard für Härte, was häufig zu Diskussionen zwischen ISO 868 und ASTM D2240 führt.

Obwohl das Grundprinzip dasselbe ist, gibt es wichtige Unterschiede, die Unternehmen beachten müssen. Der wichtigste Unterschied zwischen ISO 868 und ASTM D2240 liegt im Anwendungsbereich: ASTM D2240 deckt ein sehr breites Materialspektrum ab, während sich ISO 868 speziell auf Kunststoffe und Ebonit konzentriert.

| Merkmal | ASTM D2240 | ISO 868

|

|---|

| Hauptfokus | Eine große Auswahl an Gummi, Elastomeren und Kunststoffen. | Insbesondere Kunststoffe und Ebonit. |

| Geografische Verbreitung | Der vorherrschende Standard in Nordamerika. | Der vorherrschende Standard in Europa und anderen Regionen. |

| Verfahrensnuancen | Die Anwendungsrichtlinien sind tendenziell allgemeiner gehalten. | Kann für bestimmte Materialien spezifischere Anforderungen haben. |

Aus unserer Sicht ist die Möglichkeit, nach beiden Standards zu testen und zu zertifizieren, ein entscheidender Geschäftsvorteil. Sie reduziert Reibungsverluste im internationalen Handel und vereinfacht die Kommunikation in der Lieferkette erheblich. Unser Team berät regelmäßig zu diesem Thema.

In Verbindung stehender Artikel: Verbesserung der Qualität von Gummiproben: QualitestDie Lösung von für Sikas Testbedarf

Ein Verfahren für genaue ASTM D2240-Durometer-Ergebnisse

Ein zuverlässiger Durometer ist der Ausgangspunkt, aber die Genauigkeit Ihrer Ergebnisse hängt vollständig von einem disziplinierten Prozess für Ihr ASTM D2240-Durometer ab.

Bereiten Sie die Probe vor

Ihre Materialprobe muss mindestens 6 mm dick sein und eine vollkommen ebene Oberfläche aufweisen. Der Grund für diese Dicke ist, den „Einsinkeffekt“ zu vermeiden, bei dem die harte Tischplatte die Messung beeinflusst. Dies ist eines der ersten Dinge, die wir überprüfen, wenn ein Kunde mit inkonsistenten Ergebnissen anruft.

Konditionieren Sie die Umgebung

Die Eigenschaften eines Materials können durch die Temperatur deutlich beeinflusst werden. Aus diesem Grund fordert die Norm eine Prüfung in einer kontrollierten Umgebung von 23 °C ± 2 °C (73.4 °F ± 3.6 °F). Wir halten diesen Schritt für grundlegend, um vergleichbare Daten zu generieren.

Anwenden des Instruments

Die Basis des Durometers muss perfekt bündig mit der Materialoberfläche abschließen. Die Kraft wird schnell und fest, aber ohne Stöße, angewendet. Diese einzelne Aktion ist unserer Erfahrung nach die häufigste Fehlerquelle für Bediener. Deshalb empfehlen wir dringend einen Bedienständer. Er senkt das Durometer mit kontrollierter Geschwindigkeit und konstantem Gewicht auf die Probe. Dadurch wird der menschliche Faktor vollständig aus dem Test entfernt und die Zuverlässigkeit erreicht, die unsere Kunden erwarten.

Lesen Sie weiter

Sie sollten den Wert innerhalb einer Sekunde nach dem vollständigen Kontakt aufzeichnen. Bei manchen Materialien werden Sie feststellen, dass die Nadel nach hinten „kriecht“. Bei der Prüfung eines solchen Materials müssen Sie bei jedem Test eine gleichbleibende Zeitverzögerung verwenden. Konsistenz ist das, was eine professionelle Messung von einer Schätzung unterscheidet.

In Verbindung stehender Artikel: Härteprüfung der nächsten Stufe: Vorstellung des automatischen Durometers – Automatischer Shore IRHD-Härteprüfer

ASTM D2240 Durometer-Lösungen von Qualitest

Unser ganzer Fokus bei Qualitest ist es, das Rätselraten aus der Qualitätskontrolle zu entfernen. Wir arbeiten nach dem Prinzip, dass Ihr Erfolg von Daten abhängt, denen Sie voll und ganz vertrauen können. Unsere Produktlinie kostengünstige ASTM D2240 Durometer-Produkte liefert die Genauigkeit, die Sie benötigen, und unsere Betriebsstände tragen dazu bei, dass jede Messung wiederholbar ist.

Wir laden Sie ein, unsere Sammlung zu erkunden Shore-Durometer um zu sehen, wie unsere Geräte Ihrem Herstellungsprozess mehr Sicherheit verleihen können. Kontakt aufnehmen, und einer unserer erfahrenen Ingenieure kann Ihnen helfen, die richtige Lösung für Ihre spezifischen Anforderungen zu finden.

Im Fertigungssektor ist die Wahl der richtigen Materialeigenschaften eine grundlegende Voraussetzung für den Erfolg.

Wir haben immer wieder festgestellt, dass Leistung, Sicherheit und Lebensdauer eines Produkts direkt mit der Biegsamkeit oder Steifigkeit der verwendeten Materialien zusammenhängen. Aus diesem Grund muss jeder, der Materialien spezifiziert, den Unterschied zwischen Shore-A- und Shore-D-Härte genau kennen.

At QualitestWir sind davon überzeugt, dass die Klärung der Details der Shore-Härte A und D unerlässlich ist, um kritische und oft kostspielige Produktionsfehler zu vermeiden. Das Verständnis der Nuancen der Shore-Härte A und D ist der erste Schritt zu exzellentem Material.

Was genau ist Shore-Härte?

Im Kern, Die Shore-Härte beträgt ein einfaches Maß für die Widerstandsfähigkeit eines Materials gegen Eindrücken.

Ein Gerät namens a Durometer übt eine kontrollierte Kraft durch einen speziellen Eindringkörper aus. Die Tiefe des resultierenden Eindrucks wird gemessen. Je geringer die hinterlassene Spur, desto höher ist die Härte des Materials.

Es handelt sich um eine effektive, zerstörungsfreie Methode zur quantitativen Bestimmung der Festigkeit eines Materials – ein Prinzip, das dem gesamten Messsystem Shore D vs. Shore A zugrunde liegt.

Der entscheidende Unterschied zwischen Shore A und Shore D Härte

Lassen Sie uns die Besonderheiten der Shore-Härte A und D betrachten, da hier die häufigsten Fehler auftreten. Der Hauptunterschied besteht darin, dass diese beiden Skalen für völlig unterschiedliche Materialklassen vorgesehen sind und daher unterschiedliche Eindringkörperformen und Federkräfte verwenden.

Shore A

Die Shore-A-Skala ist der Industriestandard für Materialien, die weich und flexibel sein sollen. Diese Materialien müssen sich biegen und dehnen, um richtig zu funktionieren. Dies zu verstehen ist der erste Schritt beim Vergleich der Härtegrade Shore A und Shore D.

Um Ihnen einen praktischen Bezugsrahmen zu geben: Ein gängiges Gummiband hat einen Wert von etwa 25A, während das Profil eines Autoreifens typischerweise 60–70A beträgt. Diese Skala ist die richtige Wahl für:

- Weiche Gummis und Elastomere

- Silikondichtungen, Dichtungsringe und O-Ringe

- Flexible Kunststoffe und Schläuche

- Förderbandrollen

- Druckwalzen

Das Shore-A-Prüfgerät verwendet einen Eindringkörper mit einer stumpfen Kegelform, der eine genaue Messung auf weicheren Oberflächen ermöglicht.

Ufer D.

Die Shore-D-Skala ist für harte, starre Materialien reserviert, bei denen eine minimale bis keine Biegung gewünscht ist. Diese Materialien werden häufig aufgrund ihrer strukturellen Integrität und Schlagfestigkeit ausgewählt.

Zum Vergleich: Ein Einkaufswagenrad hat einen Durchmesser von etwa 50D und ein Bauhelm einen sehr festen Durchmesser von 75D. Diese Skala ist für Gegenstände wie:

- Hartgummi und feste Polymere wie HDPE

- Plexiglasplatten und andere Hartkunststoffe

- Schutzkopfbedeckungen und Sicherheitshüllen

- Vollgummiräder aus Polyurethan für Gabelstapler

- Innenverkleidungen und Strukturkomponenten für Kraftfahrzeuge

Das Durometer für den Shore D vs. Shore A-Test verwendet eine viel schärfere, spitzere Spitze und wendet eine wesentlich größere Federkraft an, die notwendig ist, um auf diesen härteren Oberflächen eine messbare Vertiefung zu erzeugen.

In Verbindung stehender Artikel: So messen Sie die Gummihärte: Methoden, Werkzeuge und bewährte Verfahren

Ein Hinweis zu den Umrechnungstabellen für Shore D und Shore A

Was die Umwandlung von Shore D in Shore A betrifft, sind wir der festen Überzeugung, dass man mit Vorsicht vorgehen sollte.

Umrechnungstabellen sind weit verbreitet, wir raten unseren Kunden jedoch grundsätzlich davon ab, sich bei der Ermittlung der Spezifikationen auf diese zu verlassen. Eine direkte und zuverlässige Umrechnung von Shore A in Shore D ist nicht wirklich möglich, da die beiden Skalen die Materialreaktion auf unterschiedliche Weise messen.

At QualitestWir sind davon überzeugt, dass es keinen Ersatz dafür gibt, ein Material auf der richtigen Skala zu testen, um einen wahren, umsetzbaren Messwert zu erhalten.

| Shore A | Shore D (ca.) |

|---|

| 100 | 58 |

| 95 | 46 |

| 90 | 39 |

| 85 | 33 |

| 80 | 29 |

| 75 | 25 |

| 70 | 22 |

| 65 | 20 |

| 60 | 17 |

| 55 | 14 |

| 50 | 12 |

(Diese Werte dienen nur zur Schätzung und zum Vergleich der Materialfamilie.)

In Verbindung stehender Artikel: Härteprüfung der nächsten Stufe: Vorstellung des automatischen Durometers – Automatischer Shore IRHD-Härteprüfer

Zuverlässige Shore-Härte-Ergebnisse mit Qualitest

Mit minderwertiger Ausrüstung können Sie keine zuverlässigen Messungen durchführen und keine strenge Qualitätskontrolle gewährleisten. Für genaue Messungen auf dem Labortisch unser Shore-Durometer Das Modell HD3000 ist eine ausgezeichnete Wahl. Für Komponenten mit komplexen Geometrien bietet das HD3000L spezielle Sonden, um Vielseitigkeit zu gewährleisten.

Die Prüfung der Shore-D- und Shore-A-Spezifikationen ist ein kritischer Teil des Produktionsprozesses. QualitestUnsere Erfahrung bietet uns eine einzigartige Perspektive auf diese Herausforderungen. Wir bieten eine breite Palette kostengünstiger Härteprüfgeräte, von unseren vielseitigen Digitales Shore-Härtemessgerät der DRIVE-Serie bis hin zu vollautomatischen Systemen.

Wenn Sie nach einem Lieferanten suchen, der Ihnen die zuverlässige Ausrüstung zur Überprüfung Ihrer Materialien liefern kann, Kontaktieren Sie unser Team. Wir helfen Ihnen, bessere und konsistentere Produkte zu entwickeln.

Die Shore-Härteprüfung wird typischerweise zur Messung verschiedener Materialien verwendet, insbesondere weicherer Materialien wie Gummi, Elastomere und bestimmter weicherer Kunststoffe wie Vinyl, Polyolefine und Fluorpolymere. Diese Methode bewertet die Widerstandsfähigkeit eines Materials gegen Eindrücke und liefert wertvolle Erkenntnisse zu dessen Flexibilität, Oberflächenbeständigkeit und möglicher Leistung unter Belastung.

Mit dieser Prüfung lässt sich feststellen, ob ein Material robust genug ist, um bestimmten Belastungen standzuhalten. Im nächsten Abschnitt werden die Shore-Prüfmethode, der Messvorgang und die Interpretation der Ergebnisse beschrieben.

Hier Qualitest Wir erklären Ihnen den Shore-Test anhand seiner Methode, Formel und seines Diagramms. Im Folgenden erfahren Sie mehr.

Was ist eine Shore-Härteprüfung?

Schauen Sie sich die Herstellung von Schuhsohlen an. Um Komfort, Flexibilität und Haltbarkeit zu gewährleisten, müssen die Materialien (oft Gummi oder thermoplastische Elastomere) das richtige Gleichgewicht zwischen Weichheit und Widerstandsfähigkeit aufweisen.

Ist die Sohle zu weich, kann sie sich schnell abnutzen. Ist sie hingegen zu hart, kann sie sich unangenehm anfühlen oder unter Belastung sogar reißen. Hier ist der Shore-Härte-Test wichtig, da er hilft, die Festigkeit oder Flexibilität dieser Materialien zu quantifizieren.

Die Shore-Härteprüfung ist ein standardisiertes Verfahren zur Messung der Eindringfestigkeit von Elastomeren, Weichkunststoffen und Polymeren. Sie gibt Aufschluss darüber, wie ein Material auf Druck reagiert, ob es leicht nachgibt oder fest bleibt. Das Ergebnis wird als Zahl zwischen 0 und 100 angegeben, wobei höhere Werte auf ein härteres Material hinweisen.

In Verbindung stehender Artikel: Durometer: Präzise Härteprüfung für Gummi und Kunststoff

Shore-Härte-Testmethode

Die Shore-Härteprüfung misst den Widerstand eines Materials gegen Eindrücken mithilfe eines kalibrierten Durometers. Die Messung kann je nach Materialverhalten und Prüfziel entweder unmittelbar nach dem Kontakt (erster Eindruck) oder nach einer festgelegten Verweilzeit erfolgen.

Einige Durometer verfügen über eine Anzeige für den Höchstwert, um Spitzenwerte zu erfassen. Es ist jedoch wichtig zu beachten, dass diese Anzeigen im Vergleich zu Echtzeit-Eindrucksmessungen zu etwas niedrigeren Messwerten führen können.

Standard-Shore-Durometer werden für allgemeine Prüfungen an flachen Proben mit einer Dicke von typischerweise mindestens 6 mm verwendet. Für dünnere oder kleinere Proben, insbesondere mit einem Querschnittsdurchmesser von nur 1.25 mm, werden Durometer vom Typ M (Mikro) eingesetzt.

Diese sind speziell für die Prüfung kleiner oder schmal geformter Proben konzipiert, die mit herkömmlichen Durometern nicht genau beurteilt werden können.

So funktioniert das Verfahren:

- Probenvorbereitung: Für Standardprüfungen sollten die Proben mindestens 6 mm dick sein. Typ M ermöglicht die Prüfung dünnerer Materialien bis zu 1.25 mm.

- Test Ausführung: Der Eindringkörper wird mittels Federkraft senkrecht auf die Probe aufgebracht. Eindringkörpertyp und Kraftniveau hängen von der verwendeten Shore-Skala (A, D oder M) ab.

- Ablesen des Ergebnisses: Die Härte wird auf dem Durometer als Wert zwischen 0 und 100 angezeigt. Der Messwert kann entweder die momentane Eindringtiefe oder den Wert nach einer definierten Verweilzeit widerspiegeln und bietet so Flexibilität bei der Bewertung viskoelastischer Materialien.

Alle Tests sollten in einer kontrollierten Umgebung durchgeführt werden, da Variablen wie Probenausrichtung, Oberflächenstruktur und Die Temperatur kann die Ergebnisse erheblich beeinflussen.

Shore-Härte-Testformel

Im Gegensatz zu herkömmlichen Härteprüfungen, die auf mathematischen Formeln beruhen, die Kraft und Fläche berücksichtigen, wird bei der Shore-Härteprüfung keine direkte algebraische Formel verwendet. Stattdessen basiert sie auf einer mechanischen Beziehung zwischen der Eindringtiefe eines kalibrierten Eindringkörpers und der auf das Material ausgeübten Federkraft.

Der Shore-Härtewert, der von 0 (tiefes Eindringen) bis 100 (kein Eindringen) reicht, dient als Index, der die Widerstandsfähigkeit eines Materials gegen Eindrücken unter einer bestimmten Kraft widerspiegelt.

Jede Shore-Härteskala (A, D, M, OO usw.) entspricht einer anderen Eindringkörpergeometrie und Federkalibrierung. Dies bedeutet, dass der gleiche numerische Messwert auf zwei verschiedenen Skalen nicht dieselbe Kraft oder dasselbe Materialverhalten widerspiegelt.

Nach Angaben der US-Organisation Norm ASTM D2240, wird diese Beziehung durch präzise Kalibrierungstoleranzen bestimmt. Die vom Durometer ausgeübte Federkraft muss mit dem erwarteten Eindringwiderstand für jede Skala übereinstimmen. Zum Beispiel:

- Auf der Typ-A-Skala (früher bekannt als Gummihärte messen, Elastomere und weiche Kunststoffe), entspricht ein Härtewert von 50 einer aufgebrachten Kraft von 4.3 N.

- Auf der Skala vom Typ D (für harte Kunststoffe und dichte Polymere) stellt der gleiche Wert (50) aufgrund der steiferen Feder und des schärferen Eindringlings eine Kraft von 22.225 N dar.

- Bei der Mikrohärteprüfung mit Typ M, der für sehr kleine oder dünne Proben ausgelegt ist, liegen die Kräfte deutlich niedriger, wobei ein Wert von 50 0.544 N entspricht.

- Weichere Materialien wie Gele und Schäume erfordern noch sanftere Messwerkzeuge wie Typ OO, OOO oder OOO-S mit entsprechenden Kräften, die je nach Skala und Messwert zwischen 0.167 N und 1.932 N kalibriert sind.

Hier ist eine Aufschlüsselung basierend auf der Härtegrad-Kalibrierungstabelle:

Ufertyp | Kraftbereich (0–100) | N/Einheit | Federtoleranz |

Typ A, B, E, O | 0.55 N – 8.05 N | 0.075 N | ± 0.075 N |

Typ C, D, DO | 0 - 44.45 N. | 0.4445 N | ± 0.4445 N |

Typ M. | 0.324 N – 0.765 N | 0.0044 N | ± 0.0176 N |

Typ OO, OOO | 0.203 N – 1.111 N | ~0.009 N | ± 0.0182 N |

Typ OOO-S | 0.167 N – 1.932 N | 0.01765 N | ± 0.0353 N |

Obwohl es keine „Formel“ zur Berechnung eines Shore-Härtewerts nach dem Test gibt, stellt das kalibrierte mechanische System im Durometer sicher, dass der Messwert mit einem bestimmten Eindringwiderstand korreliert.

Dies macht es zu einer zuverlässigen und wiederholbaren Methode zum Vergleichen der Härte von Materialien (von dicken Gummipolstern bis hin zu kleinen Polymerkomponenten), ohne dass zusätzliche Berechnungen erforderlich sind.

In Verbindung stehender Artikel: IRHD vs. Shore: Ein vollständiger Leitfaden für Profis

Shore-Härte-Maschinenspezifikation

Shore-Härteprüfgeräte werden allgemein als Durometer bezeichnet. Je nach Anwendungsbedarf reichen die Geräte von tragbaren analogen Durometern für die Feldprüfung bis hin zu modernen digitalen Tischmodellen für Qualitätskontrolllabore.

Obwohl das Design je nach Marke und Modell leicht variieren kann, entsprechen die meisten Shore-Härteprüfgeräte diesen Kernspezifikationen:

1. Unterstützung der Messskala

Shore-Härteprüfer werden nach Skalentypen kategorisiert, die jeweils für bestimmte Materialgruppen optimiert sind:

- Shore A: Für flexible Gummis, Elastomere und weiche Kunststoffe (z. B. Reifen, Schuhsohlen).

- Shore D: Für härtere Kunststoffe (z. B. ABS, Polycarbonat).

- Shore M: Mikroskalenprüfung für dünne oder kleine Proben.

- Shore OO, OOO, OOO-S: Für extrem weiche Materialien wie Gele und Schaumstoffe.

Einige Tischsysteme sind mit mehreren Maßstäben kompatibel. Sie ermöglichen austauschbare Eindringkörper und Federmodule für Tests mit mehreren Shore-Typen.

In Verbindung stehender Artikel: Unterschiede zwischen Shore A und Shore D

2. Eindringkörper- und Federkraftkalibrierung

Das Kernprinzip der Shore-Prüfung besteht darin, den Widerstand des Materials gegen Eindrücken unter einer kalibrierten Federkraft zu messen. Jeder Shore-Typ hat eine unterschiedliche Eindringkörperform und einen unterschiedlichen Federkraftbereich, kalibriert nach ASTM D2240:

- Beispielsweise beträgt die Shore-A-Härte bei 8.05 bis zu 100 N, während die Shore-D-Härte bis zu 44.45 N beträgt.

- Bei Shore M kommen deutlich geringere Kräfte zum Einsatz, ideal für die Prüfung von Proben mit einer Dicke von bis zu 1.25 mm.

Um Wiederholbarkeit und Genauigkeit zu gewährleisten, muss die Kalibrierung der Durometer innerhalb strenger Toleranzen – beispielsweise ±0.075 N für Typ A oder ±0.0176 N für Typ M – erfolgen.

3. Messauflösung

Die meisten modernen Shore-Härteprüfer bieten digitale oder analoge Messwerte von 0 bis 100. Digitale Modelle verfügen häufig über eine Auflösung von 0.1 Einheiten, Auto-Hold-Funktionen und Maximalwertanzeigen zum Erfassen von Spitzenwerten, was besonders nützlich für viskoelastische Materialien ist, die sich unter längerer Belastung verändern.

4. Anzeige und Schnittstelle

Digitale Durometer sind mit LCD- oder OLED-Bildschirmen ausgestattet und verfügen oft über USB-/Bluetooth-Anschluss für den Datenexport und die Berichterstellung. Hochwertige Labormodelle können mit Qualitätskontrollsoftware zur Rückverfolgbarkeit und Konformitätsverfolgung integriert werden.

5. Probenkompatibilität

Standard-Shore-Durometer sind für die Prüfung von Materialien mit einer Mindestdicke von 6 mm ausgelegt. Für dünnere oder komplexere Teile werden Mikro-Durometer (Typ M) mit Präzisionsambossen oder -klammern verwendet, um kleine Proben ohne Verformung zu fixieren.

Zu den optionalen Zubehörteilen gehören:

- Kundenspezifische Prüfstände für den durchgängigen vertikalen Einsatz

- Zeitverweil-Steuermodule

- Vorrichtungen für gekrümmte oder unregelmäßige Oberflächen

6. Portabilität und Prüfstandsintegration

Hand-Durometer eignen sich ideal für Feldtests oder Produktionslinien und ermöglichen schnelle Messwerte bei minimalem Einrichtungsaufwand. Für höhere Präzision können die Prüfgeräte auf einem mechanischen oder motorisierten Prüfstand montiert werden, der eine gleichmäßige Krafteinleitung, senkrechte Ausrichtung und optionale Kontrolle der Verweilzeit gewährleistet.

7. Compliance und Standards

Zuverlässige Shore-Härteprüfer entsprechen ASTM D2240 und ISO 868 und gewährleisten so Konsistenz und Kompatibilität zwischen verschiedenen Prüflaboren und Branchen. Die Kalibrierung sollte regelmäßig mit standardisierten Prüfblöcken mit bekannten Härtewerten überprüft werden.

Shore-Härte-Prüfdiagramm

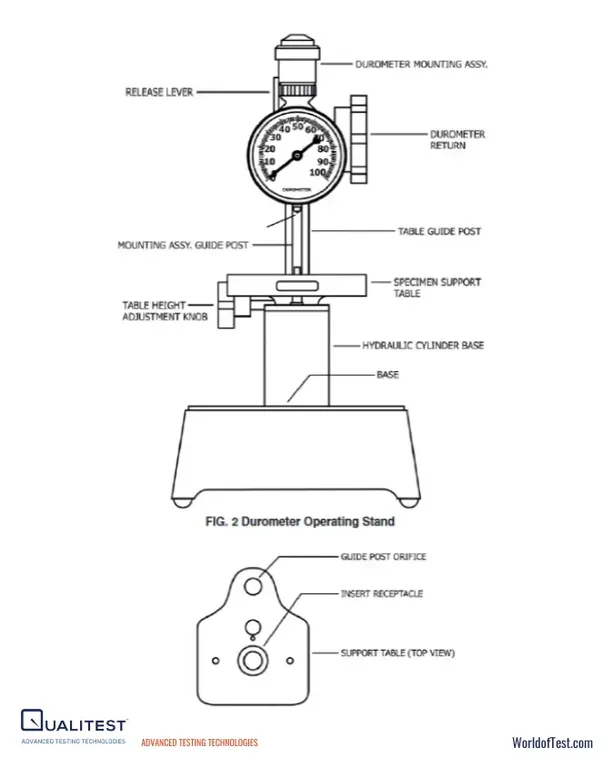

Für den typischen Aufbau ist ein standardisierter Härteprüfstand erforderlich. Die folgende Abbildung zeigt schematisch den Shore-Härteprüfstand für die Prüfung weicher Materialien.

Dieses Diagramm zeigt, wie die Kraft während der Shore-Härteprüfung mithilfe eines mechanischen Ständers ausgeübt und kontrolliert wird. Der Shore-Härteprüfstand minimiert den Benutzereinfluss und verbessert die Wiederholbarkeit der Messungen durch Standardisierung der Prüfausrichtung, der Krafteinleitung und der Probenauflage.

Durometer-Testverfahren (mit Ständer)

Die Shore-Härteprüfung beginnt damit, dass die Probe auf den Probenauflagetisch gelegt wird, der sich mittig am Stativfuß befindet. Mit dem Drehknopf zur Tischhöhenverstellung kann der Bediener die Probe präzise auf die Eindringspitze des montierten Durometers ausrichten.

Nach der Ausrichtung wird der Entriegelungshebel betätigt, wodurch sich der Durometer kontrolliert und senkrecht absenkt, geführt durch die Führungssäule der Montageeinheit und die Tischführung. Der Eindringkörper berührt die Probenoberfläche durch die kombinierte Wirkung der inneren Federkraft des Durometers und der schwerkraftunterstützten Ausrichtung über den Ständer.

Während der Prüfung dringt der Eindringkörper in das Material ein. Die Oberflächenhärte des Materials wirkt der Tiefe des Eindringkörpers entgegen. Die Messuhr am Durometer misst den Shore-Härtewert, der dem Widerstand des Eindringkörpers durch das Material entspricht. Ein höherer Wert weist auf eine härtere Oberfläche mit geringerer Eindringtiefe hin.

Standardisierte Kraftanwendung

Die während der Prüfung angewendete Kraft wird durch die Federkalibrierungskraft im Durometer selbst bestimmt, die je nach Shore-Typ variiert. Zum Beispiel:

- Shore A verwendet eine kalibrierte Kraft von 0.075 N pro Einheit und erreicht 8.05 N bei 100 Durometereinheiten.

- Shore M, vorgesehen für sehr dünne Materialien, verwendet nur 0.0044 N pro Einheit und erreicht bei maximalem Maßstab 0.765 N (siehe Tabelle 1 von ASTM D2240).

Der Bedienständer stellt sicher, dass die Kraft vertikal und gleichmäßig ausgeübt wird, wodurch mögliche Schwankungen aufgrund von Handdruck oder Winkelfehlstellungen reduziert werden – ein wesentlicher Faktor beim Testen von Materialien, die empfindlich auf Oberflächenverformung oder Druckdauer reagieren.

Messwertanzeige

Der Härtewert wird auf der Durometer-Anzeige angezeigt, die zwischen den einzelnen Prüfungen über den Durometer-Rückstellmechanismus zurückgesetzt wird. Dieser Rückstellmechanismus stellt sicher, dass der Eindringkörper vollständig zurückgezogen wird, wodurch genaue Ausgangsbedingungen vor den nachfolgenden Messungen gewährleistet werden.

Gängige Anwendungen und Best Practices

1. Automobilindustrie

Im Automobilbau müssen elastomere Werkstoffe wie Dichtungen, Buchsen und Reifen strenge Leistungsstandards erfüllen. Der Shore-Test hilft Herstellern, Flexibilität, Kompressibilität und Verschleißfestigkeit zu bewerten – entscheidende Faktoren für Komponenten, die hohen Temperaturen und dynamischen Belastungen standhalten müssen.

2. Herstellung medizinischer Geräte

Geräte wie Katheter, Spritzen und flexible Schläuche erfordern spezifische taktile und mechanische Eigenschaften. Für diese ultraweichen Materialien werden häufig Shore-00- oder Shore-M-Skalen verwendet. Dies ermöglicht Herstellern eine präzise Kontrolle der Materialweichheit für Patientensicherheit und -komfort.

Die Testergebnisse helfen zu überprüfen, ob Polymere die Standards für Biokompatibilität und Flexibilität erfüllen, um die Risiken während der klinischen Anwendung zu minimieren.

3. Unterhaltungselektronik und Wearables

Soft-Touch-Tasten, Silikontastaturen und tragbare Gerätebänder müssen sowohl komfortabel als auch langlebig sein. Je nach Materialtyp wird Shore-A- oder Shore-D-Test verwendet.

In dieser Branche wird mit der Shore-Härteprüfung die Haptik von Materialien beurteilt und gleichzeitig deren Druck- und Abriebfestigkeit sichergestellt. Die gewonnenen Daten unterstützen Designentscheidungen für ein optimales Benutzererlebnis und reduzieren gleichzeitig Produktrücksendungen aufgrund vorzeitigen Verschleißes.

In Verbindung stehender Artikel: Verbesserung der Qualität von Gummiproben: QualitestDie Lösung von für Sikas Testbedarf

Holen Sie sich den richtigen Härteprüfer von Qualitest – Branchenführer weltweit vertrauen uns

Die Auswahl von Shore-Härteprüfgeräten ist entscheidend für die Aufrechterhaltung der Produktqualität, die Einhaltung gesetzlicher Standards und die Verbesserung der Fertigungseffizienz. Qualitest, ein weltweit führender Anbieter von Materialprüflösungen, bietet eine umfassende Palette an Shore-Härtemessgeräten und automatisierten Härteprüfsystemen für unterschiedliche industrielle Anforderungen.

Egal, ob Sie ultraweiche Gele mit Shore 00 oder starre Thermoplaste mit Shore D testen, Qualitest anbieten:

- Manuelle und digitale Durometer, kalibriert nach ASTM D2240

- Präzisions-Durometer steht für verbesserte Wiederholbarkeit und minimierte Bedienerverzerrung

- Automatisierte Härteprüfgeräte für Produktionsumgebungen mit hohem Durchsatz

- Maßgeschneiderte Testlösungen für spezielle Materialien oder komplexe Geometrien

Die Investition in das richtige Shore-Härteprüfgerät von Qualitest bedeutet weniger Produktionsfehler, bessere Qualitätssicherung und langfristige Kosteneinsparungen.

Entdecken Sie unsere Durometer-Katalog Melden Sie sich noch heute an und machen Sie sich bereit, Ihre anspruchsvollsten Testherausforderungen zu meistern.