Die meisten Produktfehler sind kein großes Mysterium. Sie passieren in der Regel, weil irgendwo im Prozess ein kleines, kritisches Detail übersehen wurde. Und wenn Ihr Unternehmen mit Elastomer- oder Gummikomponenten arbeitet, ist das am häufigsten übersehene Detail die spezifische Festigkeit des Materials.

Diese Zahl ist seine Durometer, und die Behandlung als statische, unveränderliche Eigenschaft stellt ein erhebliches Geschäftsrisiko dar.

Viele Fachleute gehen davon aus, dass die Härte eines Gummiteils bereits ab Werk festgelegt ist. Sie testen eine Probe, sie besteht den Test, und Sie können weitermachen. Doch hier liegt das entscheidende Geheimnis, das sich auf das Endergebnis auswirkt: Die Umgebungstemperatur kann zu erheblichen Schwankungen des Härtewerts führen.

Wir erläutern die Dynamik des Gummi-Durometers im Verhältnis zur Temperatur, erklären, warum dies für Ihre Betriebszuverlässigkeit wichtig ist und warum eine interne Überprüfung die einzige Möglichkeit ist, Ihr Risiko wirklich zu managen.

Die Kernwissenschaft: Wie wirkt sich die Temperatur auf den Shore-A-Härtegrad für Gummi aus?

Die Antwort auf die Frage, wie sich die Temperatur auf die Shore-Härte von Gummi auswirkt, liegt in der molekularen Aktivität des Materials. Stellen Sie sich vor, Gummi besteht aus unzähligen langen, verwickelten Polymerketten. Die Art und Weise, wie diese Ketten interagieren und sich bewegen, bestimmt die physikalischen Eigenschaften des Materials.

Die Wirkung von Hitze: Weicheres Material, niedrigerer Härtegrad

Bei steigender Temperatur absorbieren diese Polymerketten Energie und ihre Aktivität nimmt dramatisch zu.

Die Bindungen zwischen ihnen lösen sich, sodass die Ketten leichter aneinander vorbeigleiten können. Diese molekulare Erregung macht das gesamte Material weicher, biegsamer und weniger widerstandsfähig gegen Eindrücke. Eine Dichtung, die bei Raumtemperatur fest war, kann in einer Umgebung mit hohen Temperaturen übermäßig weich werden.

Beim Testen führt dies zu einer deutlichen Verschlechterung des Shore-A-Härtewerts.

In Verbindung stehender Artikel: Durometerhärte: Unterschiede zwischen Shore A und Shore D

Die Wirkung von Kälte: Härteres Material, höherer Durometer

Umgekehrt verflüchtigt sich diese molekulare Energie, wenn die Temperatur sinkt.

Die Ketten werden langsamer, ziehen sich zusammen und beginnen zu blockieren. Durch die reduzierte Bewegung verliert der Gummi seine charakteristische Flexibilität und wird deutlich härter und steifer. Diese erhöhte Steifigkeit macht ihn deutlich anfälliger für Risse unter Belastung oder Stößen.

Bei einem Test in diesem Zustand steigt der Shore-A-Härtewert deutlich an.

In Verbindung stehender Artikel: So messen Sie die Gummihärte: Methoden, Werkzeuge und bewährte Verfahren

Die Auswirkungen in einem realen Szenario

Dabei handelt es sich nicht um eine geringfügige akademische Schwankung, sondern um eine wichtige Variable mit Konsequenzen für die reale Welt.

Ein Standard-EPDM-Bauteil, das in Ihrem Qualitätslabor eine perfekte Shore-Härte von 70 aufweist, kann im heißen Motorraum leicht eine weiche Härte von 65 oder auf einer kalten Laderampe eine harte Härte von 80 aufweisen. Für einen Ingenieur, der dieses Teil aufgrund seiner präzisen Härte von 70 spezifiziert hat, ist diese Abweichung kein unwichtiges Detail – sie stellt eine direkte Bedrohung für die Leistung und Integrität des Produkts dar.

In Verbindung stehender Artikel: Den Shore-Härte-Test verstehen: Methode, Formel und Diagramm

Das Geschäftsrisiko, wenn der Kautschuk-Durometer im Vergleich zur Temperatur ignoriert wird

Lassen Sie uns ein konkreteres Beispiel nennen: Ein großer Automobilhersteller bezieht Tausende von O-Ringen für ein neues Einspritzsystem.

Die Komponenten bestehen in ihrer Produktionsanlage bei gemäßigten Temperaturen sämtliche Qualitätskontrollen. Das Designteam hat jedoch das Problem der Gummihärte im Verhältnis zur Temperatur bei Fahrzeugen, die in kälteren Klimazonen betrieben werden, nicht berücksichtigt.

Der erste Winter bricht an, und das Unternehmen wird mit Garantieansprüchen wegen Kraftstofflecks überschwemmt – ein kostspieliges PR-Desaster und ein ernstes Sicherheitsrisiko. Eine Ursachenanalyse zeigt, dass die Gummi-O-Ringe bei Minustemperaturen hart werden, ihre Elastizität verlieren und nicht mehr richtig abdichten.

Wir betrachten dies als einen klassischen Fall eines katastrophalen Fehlers, der völlig vermeidbar gewesen wäre.

In Verbindung stehender Artikel: Verbesserung der Qualität von Gummiproben: QualitestDie Lösung von für Sikas Testbedarf

Dieses Szenario zeigt, warum es keine praktikable Geschäftsstrategie ist, diesen grundlegenden Zusammenhang zu ignorieren. Die Konsequenzen sind real und wirken sich direkt auf Ihre Geschäftstätigkeit aus.

- Kompletter Produktfehler: Es handelt sich nicht nur um ein kleines Leck. Eine defekte Dichtung kann einen kaskadierenden Ausfall auslösen, der weitere, teurere Systeme beschädigt und kostspielige Garantieansprüche, Produktrückrufe und einen erheblichen Schaden für den Ruf Ihrer Marke nach sich zieht.

- Reduzierte Lebensdauer der Komponenten: Ein Teil, das ständig zwischen hartem und weichem Zustand wechselt, altert vorzeitig. Dieser Temperaturwechsel verkürzt die Lebensdauer des Materials und führt zu häufigeren Wartungsintervallen, höheren Betriebskosten und ungeplanten Ausfallzeiten der Anlage.

- Verringerte Betriebseffizienz: Lange vor einem Totalausfall beeinträchtigt eine Komponente mit der falschen Härte die Leistung. Ein zu harter Schwingungsdämpfer überträgt bei Kälte übermäßige Vibrationen, was zu Geräuschen und Verschleiß an der gesamten Baugruppe führt. Dies führt zu einem schleichenden Qualitätsverlust.

- Schwerwiegende Sicherheits- und Compliance-Probleme: In der Automobilindustrie, der Luft- und Raumfahrt oder der Medizintechnik stellen Komponentenausfälle ein unmittelbares Sicherheitsrisiko dar. Die Überprüfung der Materialstabilität ist nicht nur eine bewährte Praxis, sondern auch unerlässlich, um die Einhaltung gesetzlicher Vorschriften und die Sicherheit der Anwender zu gewährleisten.

Hören Sie auf zu raten und beginnen Sie mit dem Testen: Die Wahl des richtigen Verifizierungstools

Zu verstehen, wie sich die Temperatur auf die Shore-Härte (ein Härtemesser für Gummi) auswirkt, ist eine Sache. Dieses Wissen ist jedoch nutzlos, wenn Sie Ihre Komponenten nicht selbst messen können. Sie müssen sie überprüfen. So beweisen Sie, dass die verwendeten Materialien die erwartete Leistung erbringen. Sich ausschließlich auf das Datenblatt eines Lieferanten zu verlassen, birgt ein gewisses Risiko. Wenn Sie es selbst testen, übernehmen Sie die Verantwortung für Ihre Qualitätskontrolle.

Um dies effektiv durchführen zu können, benötigen Sie ein professionelles Messgerät. Die Verwendung eines kostengünstigen, nicht kalibrierten Geräts ist schlimmer als gar keine Tests, da es ein falsches Sicherheitsgefühl vermittelt.

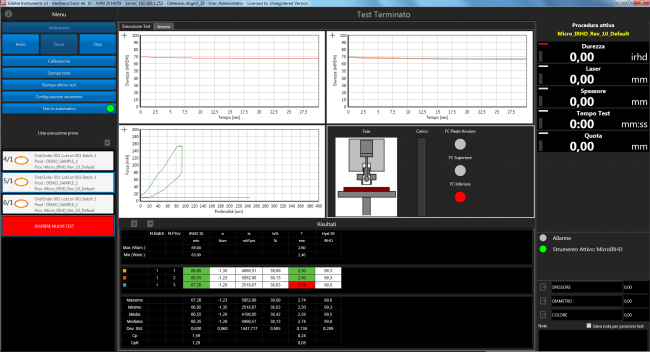

Investieren Sie in ein echtes, professionelles Digitales Shore-Härtemessgerät oder Automatischer Härteprüfer So erhalten Sie wiederholbare, zuverlässige und vertretbare Daten. Unserer Erfahrung nach verlässt sich jedes Unternehmen, das es mit der Herstellung eines Qualitätsprodukts wirklich ernst meint, auf diese Art von Tools.

So wie Sie für jede andere Aufgabe das richtige Werkzeug benötigen, brauchen Sie auch für Ihr spezifisches Material den richtigen Tester. Es ist ein weit verbreiteter Fehler zu glauben, man könne mit einem Tester alles machen. Hier finden Sie eine einfache Übersicht über die wichtigsten Werkzeuge für diese Aufgabe.

| What It Is | Geeignet für | Schlüsselanwendungen |

|---|

| Digitales Shore-Härtemessgerät | Dies ist das Arbeitspferd im Qualitätskontrolllabor. Mit diesem Handgerät können Sie schnell die Härte fast aller Materialien prüfen, von weichen Dichtungen bis hin zu härteren Kunststoffen. Es ist effizient und liefert einen zuverlässigen Wert für die Prozesskontrolle. | Dieses Werkzeug ist allgegenwärtig. Es wird für die Qualitätskontrolle eingehender Teile, in der Produktionslinie und für die Endkontrolle von O-Ringen, Reifen und mehr verwendet. |

| Automatischer Durometer | Dies ist für Anwendungen mit hohem Volumen oder hoher Präzision gedacht. Es handelt sich um ein Tischgerät, das die menschlichen Variablen – Bedienereinfluss, inkonsistente Winkel – eliminiert, um reine, wiederholbare Daten für Ihre Aufzeichnungen zu liefern. | Sie finden diese in seriösen F&E-Laboren, in denen Präzision von größter Bedeutung ist, und in jeder Einrichtung mit strengen, umfangreichen Qualitätskontrollanforderungen. |

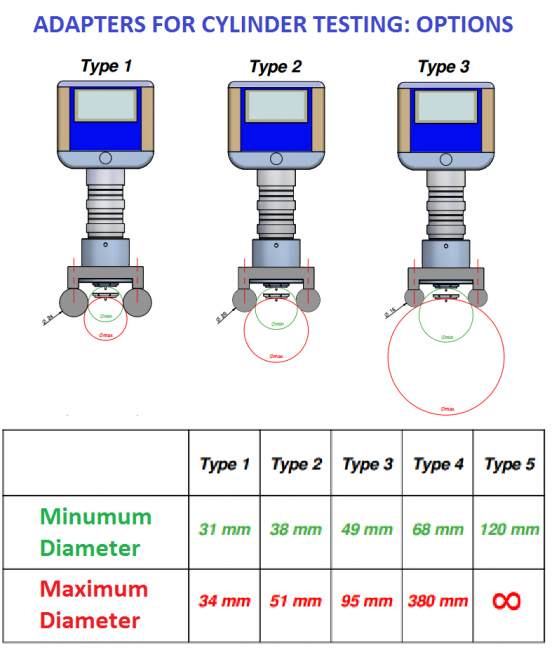

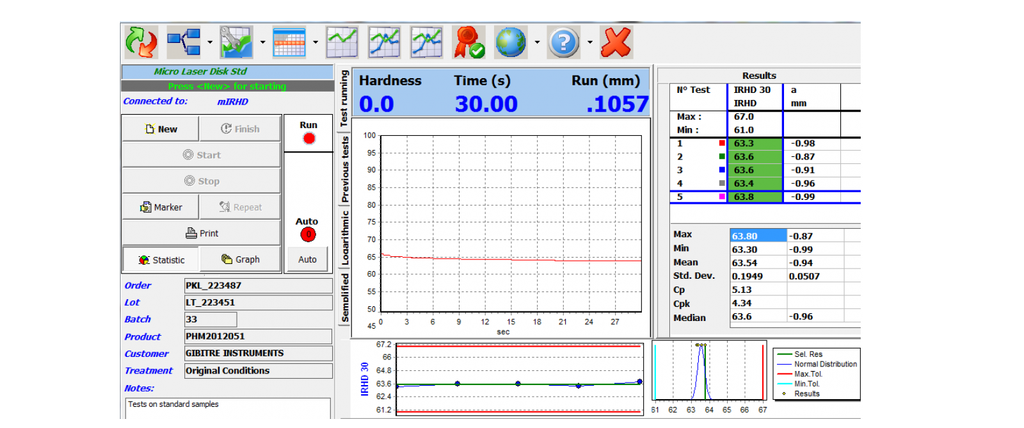

| Mikrohärteprüfer | Dies ist der Spezialist für die Messung sehr kleiner oder dünner Gummiproben, ohne diese zu zerstören oder zu verformen. Es verwendet eine andere Methode (IRHD) mit einem kleineren Kontaktpunkt, um bei empfindlichen Teilen einen genauen Messwert zu erhalten. | Dies ist das unverzichtbare Werkzeug für alle, die kleine medizinische Teile, Miniaturdichtungen für die Elektronik oder andere empfindliche Komponenten herstellen, bei denen Standardtests nicht durchführbar sind. |

| P&J Plastometer | Hierbei handelt es sich um ein hochspezialisiertes Gerät für eine spezifische industrielle Anwendung: die Überprüfung der großen Gummiwalzen, die in riesigen Papiermaschinen zum Einsatz kommen. Die Methodik unterscheidet sich grundlegend von der eines Standard-Durometers. | Dies finden Sie nur in der Papier- und Druckindustrie, wo die Härte und Konsistenz dieser Walzen für die Produktionsqualität absolut entscheidend sind. |

Achtung: Dies ist ein Beispiel unserer Lösungen. Wir empfehlen stets ein kurzes Beratungsgespräch, um sicherzustellen, dass das von Ihnen gewählte Instrument optimal zu Ihren Materialien und Qualitätsstandards passt. Ein fünfminütiges Gespräch kann einen kostspieligen Kauffehler verhindern.

Wir bieten Ihnen die Tools, die Sie für Ihren Erfolg benötigen

Hier, um QualitestWir kennen uns auf diesem Gebiet aus. Wir wissen, dass zuverlässige Produkte auf geprüften Materialien basieren. Die Kenntnis der Prinzipien des Gummi-Durometers im Vergleich zur Temperatur ist der erste Schritt. Das richtige Werkzeug für eine genaue Messung ist der zweite Schritt.

Wir liefern hochpräzise Durometer und Tester, mit denen Ingenieure und Qualitätskontrollmanager sicherstellen können, dass ihre Materialien die erforderlichen Spezifikationen erfüllen.

Unser gesamtes Sortiment an Shore- und IRHD-Härteprüfer ist darauf ausgelegt, punktgenaue Daten zu liefern, ohne Ihr Budget zu belasten. Wenn Sie bereit sind, das Rätselraten aus Ihrem Qualitätsprozess zu entfernen, Rufen Sie uns anUnser Team hilft Ihnen gerne, genau das richtige Werkzeug für Ihre Anwendung zu finden.

Um es klar auszudrücken: Ein Materialfehler kann mehr bewirken, als nur ein Projekt zu stoppen; er kann Ihrem Ruf und Ihrem Geschäftsergebnis schaden.

Unserer Erfahrung nach entstehen viele dieser Fehler durch ein einfaches Missverständnis der Materialeigenschaften. Der häufigste Grund für Verwirrung ist die Frage der Zugfestigkeit im Vergleich zur Härte. Sie klingen zwar ähnlich, messen aber völlig unterschiedliche Eigenschaften, und die Wahl zwischen beiden ist eine kritische Entscheidung.

Wir sind überzeugt, dass die Klärung der Unterscheidung zwischen Härtegrad und Zugfestigkeit die Grundlage für eine exzellente Qualitätskontrolle bildet. Dabei geht es nicht nur um trockene technische Daten, sondern darum, Komponenten herzustellen, die in der Praxis einwandfrei funktionieren. Hier ist der ultimative Leitfaden, der Ihnen hilft, die richtige Entscheidung zu treffen.

Was ist ein Durometer? Die Oberflächenhärteseite der Gleichung

Durometer ist die branchenübliche Zahl, die angibt, wie hart ein Material ist, insbesondere wie gut seine Oberfläche Eindrücken widersteht.

Der Härtetest Die Methode selbst ist unkompliziert: Ein Eindringling wird in das Material gedrückt und die Tiefe des Eindringlings ergibt einen Wert zwischen 0 und 100. Ein höherer Wert bedeutet ein härteres Material.

Diese Eigenschaft ist für alle Anwendungen von entscheidender Bedeutung, bei denen die Oberflächeninteraktion entscheidend ist. Sie ist ein zentraler Bestandteil der Betrachtung von Zugfestigkeit und Härtegrad. Um Ihnen einen praktischen Eindruck von der Größenordnung zu vermitteln:

- Eine Gel-Einlegesohle könnte Shore A 20 haben

- Ein Gummiband hat typischerweise eine Shore A 40

- Ein Autoreifenprofil hat eine Shore A-Härte von etwa 70

- Ein Einkaufswagenrad ist härter, etwa Shore D 50

- Ein Bauhelm ist sehr steif, etwa Shore D 75

Mehr lesen: Durometerhärte: Unterschiede zwischen Shore A und Shore D

Obwohl es eine fantastische Methode für eine schnelle Qualitätskontrolle ist, weisen wir immer darauf hin, dass der Durometer nur einen Teil der Wahrheit liefert. Um einen zuverlässigen Messwert zu erhalten, benötigen Sie das richtige Instrument für die zu prüfende Materialklasse. Wir bieten eine vollständige Palette an Durometern um jede Anwendung abzudecken, von tragbaren Einheiten bis hin zu automatisierten Systemen für absolute Konsistenz.

Was ist Zugfestigkeit? Messung der Kernfestigkeit eines Materials

Die Zugfestigkeit ist ein völlig anderer Messwert, der Aufschluss über die grundlegende strukturelle Integrität eines Materials gibt. Hiermit lässt sich ermitteln, welcher Zugkraft ein Material standhalten kann, bevor es bricht.

Hier wird die Debatte zwischen Zugfestigkeit und Härtegrad am deutlichsten; bei der einen geht es um die Haut, bei der anderen um die Knochen. Die Daten aus diesem zerstörenden Test zeigen die Elastizität, Dehnung und allgemeine Zähigkeit eines Materials.

Die Wertespanne kann enorm sein:

- Silikonkautschuk: ~10 MPa (1,450 psi)

- Nylon: ~75 MPa (10,800 psi)

- Aluminium: ~250 MPa (36,000 psi)

- Baustahl: ~400 MPa (58,000 psi)

Obwohl die Bruchgrenze eine wichtige Spezifikation ist, haben wir festgestellt, dass der Modul oft ein praktischerer Wert ist. Der Modul gibt an, wie stark sich ein Material unter normaler Belastung dehnt. Unsere Zugprüfmaschinen stellen Ihnen den vollständigen Datensatz zur Verfügung, sodass Sie ein vollständiges Leistungsprofil erhalten.

Der entscheidende Unterschied: Durometer vs. Zugfestigkeit

Obwohl beide Eigenschaften Aufschluss über die Zähigkeit eines Materials geben, sind sie nicht austauschbar. Der Durometer ist ein zerstörungsfreier Test der Oberflächenhärte, während die Zugfestigkeit ein zerstörender Test der inneren Festigkeit ist.

Unserer Ansicht nach besteht der größte Fehler bei der Analyse von Härte und Zugfestigkeit darin, anzunehmen, dass Härte gleich Festigkeit ist. Ein hoher Härtewert garantiert keine hohe Zugfestigkeit. Diese Tabelle schlüsselt den Vergleich auf:

| Merkmal | Durometer | Zugfestigkeit |

|---|

| Was es misst | Oberflächenhärte; Beständigkeit gegen Eindrücken. | Innere Stärke; Widerstand gegen Auseinanderreißen. |

| Testmethode | Zerstörungsfrei: Ein Eindringkörper wird in die Materialoberfläche gedrückt. | Destruktiv: Eine Probe wird gedehnt, bis sie reißt. |

| Maßeinheiten | Eine dimensionslose Skala (z. B. Shore A, Shore D, IRHD). | Kraft pro Flächeneinheit (z. B. psi, MPa). |

| Immobilientyp | Oberflächeneigenschaft | Kerneigentum |

| Primäre Anwendung | Beurteilung der Beständigkeit gegen Verschleiß und Oberflächenverformung. | Beurteilung der strukturellen Integrität und der Fähigkeit, Zuglasten zu tragen. |

| Fehleranzeige | Gibt die Haltbarkeit der Oberfläche an. | Bestimmt den genauen Punkt des Materialbruchs unter Spannung. |

Reale Anwendungen in der Debatte Zugfestigkeit vs. Durometer

Sie können sehen, dass diese Eigenschaften bei unzähligen Produkten den Unterschied ausmachen. Die richtige Spezifikation ist der Unterschied zwischen einer zuverlässigen Komponente und einem kostspieligen Ausfall.

- Für Autoreifen, Die wichtigste Eigenschaft ist der Härtegrad. Die gesamte Leistung des Reifens hängt von der richtigen Härte ab. Reifenhersteller verwenden ständig Shore-A-Härtegrade.

- In medizinischen Schläuchen, Zugfestigkeit und Dehnung sind die wichtigsten Kriterien. Das Material muss stark genug sein, um dem Innendruck standzuhalten, ohne zu versagen. Unsere Einsäulen-Zugprüfmaschinen sind hierfür ideal.

- Mit Dichtungen und Verschlüssen, Auch hier steht der Härtegrad im Mittelpunkt. Eine ordnungsgemäße Abdichtung beruht auf der Fähigkeit des Materials, sich zusammenzudrücken und dann eine Dichtkraft auszuüben. Digitale Durometer bieten eine schnelle und genaue Möglichkeit, dies zu bestätigen.

- Für Druck- und Industriewalzen, Die entscheidende Eigenschaft ist der Durometerwert. Die Härte der Walzenoberfläche beeinflusst direkt die Qualität des Endprodukts.

- In Sicherheitsausrüstung Wie bei Gurten ist die Zugfestigkeit das wichtigste Kriterium. Für ein Produkt, das Leben retten soll, ist die Fähigkeit, extremen Zugkräften standzuhalten, der eigentliche Daseinszweck. Dies ist ein klarer Fall, in dem eine Seite des Arguments „Durometer“ vs. „Zugfestigkeit“ nicht verhandelbar ist.

- Für Förderbänder, Die Leistung hängt von der Zugfestigkeit und dem Elastizitätsmodul ab. Diese Komponenten stehen unter ständiger Belastung und Spannung, weshalb ihre innere Festigkeit, die mit unseren zweisäuligen Universalprüfmaschinen getestet wird, die wichtigste Spezifikation darstellt.

Auswahl des richtigen Prüfgeräts: Vergleich von Durometer und Zugfestigkeit

Sobald Sie die kritische Eigenschaft identifiziert haben, können Sie das richtige Instrument auswählen. Die Wahl zwischen Zugfestigkeit und Härte hängt ganz davon ab, welche Eigenschaften das Material haben soll.

Sie sollten einen Durometer auswählen, wenn:

- Ihr Hauptanliegen sind die Oberflächeneigenschaften eines Materials, beispielsweise seine Widerstandsfähigkeit gegen Abnutzung oder Eindrücke.

- Sie arbeiten mit Elastomeren oder Kunststoffen für Anwendungen wie Dichtungen, O-Ringe oder Rollen.

- Sie benötigen eine schnelle, zerstörungsfreie Methode zur Qualitätskontrolle.

- Die physische Haptik oder Weichheit eines Produkts ist ein wichtiges Qualitätsmerkmal.

Sie benötigen unbedingt einen Zugprüfer, wenn:

- Die strukturelle Integrität der Komponente hat oberste Priorität und ein Versagen unter Belastung wäre inakzeptabel.

- Das Teil wird im Rahmen seiner normalen Funktion Zug- oder Dehnungskräften ausgesetzt, beispielsweise bei Riemen, Kabeln oder Bändern.

- Sie benötigen ein vollständiges Leistungsprofil eines Materials, einschließlich seiner Bruchgrenze und seines Moduls.

- Ihr Ziel besteht darin, neue Materialien zu qualifizieren oder Fehleranalysen durchzuführen, bei denen umfassende Daten zur Kernfestigkeit unerlässlich sind.

Qualitest: Ihr Partner für Zug- und Durometertests

At QualitestUnser Ziel ist es, effektive Lösungen anzubieten. Wir unterstützen unsere Kunden seit Jahren bei der Entscheidung zwischen Härtegrad und Zugfestigkeit und bieten kostengünstige Prüfmaschinen, die die benötigten Daten liefern. Die richtigen Spezifikationen führen zu besseren Produkten und weniger Ausfällen.

Wenn Sie Ihre interne Qualitätskontrolle verbessern möchten, Lass uns reden Informationen zu Ihrer Anwendung. Unsere Experten helfen Ihnen, Ihre Testanforderungen zu definieren und die richtige Lösung zu finden, um sicherzustellen, dass Ihre Materialien genau die erwartete Leistung erbringen.

Ihre ersten die Härte Ihres Gummis Die exakt richtigen Komponenten sind ein grundlegender Bestandteil eines erfolgreichen Produkts.

In der Fertigung hängt die Leistung einer Endmontage oft von den physikalischen Eigenschaften ihrer kleinsten Teile ab. Aus unserer Branchenerfahrung wissen wir, dass selbst scheinbar kleine Abweichungen zu erheblichen Problemen führen können. Deshalb ist es so wichtig, die beiden wichtigsten Methoden zur Messung der Materialfestigkeit zu kennen – ein Thema, das oft vereinfacht als IRHD vs. Shore bezeichnet wird.

Diese beiden Ansätze sind etablierte Methoden zur Ermittlung des Härtewerts und in der modernen Qualitätskontrolle unverzichtbar. Sie sind jedoch nicht austauschbar. Zu wissen, wie und wann welche Methode eingesetzt wird, ist ein Schlüsselwissen, das einen guten von einem hervorragenden Qualitätsprozess unterscheidet.

IRHD vs. Shore: So funktionieren diese beiden Messmethoden

Diese beiden Methoden zur Härteprüfung ergeben beide eine Zahl, gelangen jedoch durch unterschiedliche mechanische Prozesse zu diesem Ergebnis.

Der mechanische Unterschied ist der Schlüssel zur gesamten Diskussion IRHD vs. Shore. Dies ist ein kritischer Reibungspunkt für Teams, die möglicherweise davon ausgehen, dass die Werte ohne Konsequenzen eins zu eins ausgetauscht werden können.

Shore-Durometer

Bei dieser Methode wird ein federbelasteter Eindringling in den Gummi gedrückt. Wie tief die Spitze in die Oberfläche eindringt, ergibt den Härtewert.

Die häufigsten Skalen sind Shore A für weichere Materialien und Shore D für härtere Materialien. Die Portabilität und Geschwindigkeit unserer Qualitest Shore-Durometer sind das richtige Werkzeug für sofortige Kontrollen direkt in der Produktion und bieten sofortiges Feedback, ohne einen Engpass zu verursachen.

IRHD-Tester

Dies ist ein präziseres und kontrollierteres Instrument, das typischerweise im Labor eingesetzt wird. Es verwendet eine kugelförmige Spitze, die zunächst mit einer leichten „Minor“-Last beaufschlagt wird, um einen Nullpunkt festzulegen, und anschließend mit einer höheren „Major“-Last. Der Unterschied in der Eindringtiefe bestimmt die Härte. Dieser zweistufige Prozess eliminiert Oberflächenunregelmäßigkeiten. Für Laborarbeiten, die zuverlässige Daten erfordern, sind die Ergebnisse unserer IRHD-Härteprüfer-Reihe sind konsistenter.

Der physikalische Unterschied der Instrumentenspitzen – der spitze Kegel des Shore-Messgeräts im Vergleich zur abgerundeten Kugel des IRHD-Messgeräts – ist eine nützliche Möglichkeit, sich an ihre Hauptfunktionen in der Debatte IRHD vs. Shore-Messgerät zu erinnern. Die eine dient der direkten, schnellen Beurteilung, die andere der kontrollierten, analytischen Messung.

In Verbindung stehender Artikel: Durometer: Präzise Härteprüfung für Gummi und Kunststoff

Wie wählen Sie das richtige Instrument für Ihre Anwendung aus?

Die Wahl der richtigen Methode im Vergleich zwischen IRHD und Shore hängt von Ihrer spezifischen Anwendung, der Materialform und den zu erfüllenden Normen ab. Basierend auf unserer Erfahrung finden Sie hier unsere Empfehlungen mit einigen anschaulichen Beispielen:

- Für O-Ringe, Dichtungen oder andere nicht flache Komponenten: Die IRHD-Methode ist unserer Meinung nach die bessere Wahl. Denken Sie an die kritischen Hydraulikdichtungen in Fahrwerken in der Luft- und Raumfahrt oder die winzigen, präzisen O-Ringe in medizinischen Geräten. Auf gekrümmten Oberflächen kann ein Shore-Härtemesser einen irreführenden Messwert liefern, aber die kugelförmige Spitze des IRHD ist genau für diese Aufgabe gemacht.

- Für flache, dicke Gummiplatten und allgemeine Kontrollen in der Produktionslinie: Wir empfehlen konsequent eine Shore-HärteDenken Sie an das dicke Gummi eines Förderbandes oder an ein Antivibrationspolster für Industriemaschinen. Für diese Anwendungen benötigen Sie eine schnelle, zuverlässige Messung, um zu bestätigen, dass eine Charge den Spezifikationen entspricht, und ein Shore-Gerät liefert diese sofortige Rückmeldung.

Zur Einhaltung bestimmter Normen (ISO, ASTM): Die Norm gibt die Methode vor. Beispielsweise schreibt die weit verbreitete Automobilnorm ASTM D2240 explizit das Verfahren für die Shore-Prüfung vor. Wenn Ihr Kunde die Einhaltung dieses Dokuments verlangt, ist die Entscheidung bereits für Sie getroffen. Wir bauen unsere Geräte so, dass sie diesen geltenden Normen vollständig entsprechen.

In Verbindung stehender Artikel: Verbesserung der Qualität von Gummiproben: QualitestDie Lösung von für Sikas Testbedarf

Ein Wort der Vorsicht bei Umrechnungstabellen wie einer IRHD-zu-Shore-A-Umrechnungstabelle

Zwar finden Sie online Tabellen mit Umrechnungen, diese sollten jedoch nicht als Ersatz für direkte Tests dienen. Wir haben festgestellt, dass Qualitätsprobleme auftraten, weil sich Teams bei der endgültigen Validierung auf diese Näherungswerte verließen. Daher ist bei der Verwendung von Umrechnungstabellen von IRHD in Shore A oder IRHD in Shore D Vorsicht geboten.

Der Grund ist einfach: Der spitze Shore-Eindringkörper und die abgerundete IRHD-Kugel belasten das Material unterschiedlich. Zwei Materialien können den gleichen Shore-A-Wert aufweisen, aber aufgrund ihrer unterschiedlichen chemischen Zusammensetzung unterschiedliche IRHD-Werte aufweisen. Für Anwendungen, bei denen es wirklich auf das Ergebnis ankommt, ist die Verwendung des richtigen Geräts die einzige Möglichkeit, Sicherheit zu gewährleisten.

Nachfolgend finden Sie eine Standard-Umrechnungstabelle von IRHD in Shore zur allgemeinen Orientierung.

| IRHD | Ungefähre Shore A |

|---|

| 40 | 39 |

| 50 | 49 |

| 60 | 62 |

| 70 | 68 |

| 80 | 80 |

| 90 | 90 |

Haftungsausschluss: Diese Tabelle dient nur zu Schätzungszwecken.

Ebenso bietet diese Umrechnungstabelle von Irhd in Shore D Näherungswerte für härtere Materialien.

| IRHD | Ungefähre Shore D |

|---|

| 85 | 33 |

| 90 | 39 |

| 95 | 46 |

| 100 | 58 |

Haftungsausschluss: Dies ist eine Näherung. Verwenden Sie für genaue Messungen ein spezielles Shore-D-Gerät.

Lösen Sie IRHD vs Shore mit Qualitest

Letztendlich liefern wir mehr als nur Geräte; wir sorgen für Vertrauen in Ihre Ergebnisse. Wir wissen, dass die Auswahl des richtigen Materials nur der erste Schritt ist – die Überprüfung seiner Eigenschaften mit dem richtigen Instrument sichert Ihren Qualitätsstandard. Unser umfassendes Angebot an Durometer und Härteprüfer ist darauf ausgelegt, die realen Bedürfnisse unserer Kunden zu erfüllen.

Lassen Sie nicht zu, dass inkonsistente Härtedaten oder Verwechslungen zwischen IRHD und Shore die Leistung Ihres Produkts gefährden. Die Investition in das richtige Testverfahren ist weitaus kostengünstiger als ein einzelner Produktrückruf. Kontaktieren Sie uns um Ihre spezifischen Herausforderungen zu besprechen. Unser Expertenteam hilft Ihnen, die perfekte und kostengünstige Lösung zur Konsolidierung Ihres Qualitätskontrollprozesses zu finden.

Die richtige Härte eines Materials ist ein entscheidender Faktor für die Produktleistung.

Ein falscher Wert kann dazu führen, dass sich ein Bauteil minderwertig anfühlt oder vorzeitig versagt. Genau diese Herausforderung wurde mit der Durometer-Prüfmethode ASTM D2240 gelöst. Betrachten Sie es als offizielles Verfahren für eine bestimmte Art von Eindringprüfung, die die Widerstandsfähigkeit oder Biegsamkeit Ihrer Materialien bestätigt.

Wir werden diesen Standard umreißen, seine Variationen betrachten und erklären, wie Sie mit Ihrem ASTM D2240-Durometer wirklich konsistente Werte erzielen können.

Was ist also die Idee hinter ASTM D2240?

Im Kern geht es bei dieser Norm darum, eine gemeinsame Sprache zu schaffen. Wenn sich ein Komponentenlieferant und ein Hersteller auf einen Härtewert einigen, müssen sie sicherstellen, dass sie genau dasselbe meinen. ASTM D2240 ist das maßgebliche Regelwerk, das sicherstellt, dass alle auf dem gleichen Stand sind.

Der Test selbst verwendet ein kompaktes Gerät namens ASTM D2240 DurometerDieses Instrument verfügt über einen Stift, der aus einem flachen Fuß herausragt und mit einer Feder verbunden ist. Wenn Sie den Fuß fest gegen Ihr Material drücken, zieht sich der Stift zurück. Die zurückgezogene Distanz wird auf einem Zifferblatt oder einer Digitalanzeige angezeigt.

Dabei geht es jedoch um mehr als nur eine Bestehens-/Nichtbestehenszahl. Diese Zahl sagt etwas über die voraussichtliche Leistung des Materials aus. Die Härte eines Gummis Die Dichtung gibt an, wie gut sie Lecks abhält; die Härte eines Kunststoffgehäuses weist auf seine Haltbarkeit hin.

In Verbindung stehender Artikel: Den Shore-Härte-Test verstehen: Methode, Formel und Diagramm

At QualitestWir empfehlen unseren Kunden, diesen Test als wichtige erste Verteidigungslinie gegen Materialinkonsistenz zu betrachten. So können Sie eine fehlerhafte Rohmaterialcharge erkennen, bevor sie in Ihren Produktionsprozess gelangt, und so viel Zeit und Kosten sparen.

Die zwei gängigsten Skalen in ASTM D2240: Shore A und Shore D

Der ASTM D2240-Standard umfasst mehrere Skalen, die gängigsten sind jedoch ASTM D2240 Shore A und ASTM D2240 Shore D. Die Auswahl der richtigen Skala ist unbedingt erforderlich.

- ASTM D2240 Shore A: Dies ist die richtige Wahl für weichere, biegsame Materialien wie Gummidichtungen und flexible Silikone. Der Stift eines ASTM D2240 Shore A-Durometers hat eine flache Spitze, die verhindert, dass er die Oberfläche durchsticht.

- ASTM D2240 Shore D: Diese Skala ist für härtere Gegenstände wie Schutzhelme und Hartkunststoffe reserviert. Der Stift eines ASTM D2240 Shore D-Instruments ist außergewöhnlich scharf, ein definierter Kegel, der einen Eindruck auf widerstandsfähigen Oberflächen hinterlässt.

Mehr lesen: Durometerhärte: Unterschiede zwischen Shore A und Shore D

Basierend auf den Hunderten von Laboren, die wir ausgestattet haben, sind wir zu dem Schluss gekommen, dass eine einfache, leicht ablesbare Messuhr wie unsere Shore-Härtemesser Das Modell HD3000 ist für die meisten Qualitätsabteilungen oft das praktischste und kostengünstigste Instrument. Für Vorgänge, die digitale Präzision und Datenausgabe erfordern, ist unser Digitales Shore-Härtemessgerät DRIVE Serie ist ein effektives Setup.

Globale Standards: Ein Blick auf ISO 868 im Vergleich zu ASTM D2240

Bei Herstellern mit einem weltweiten Kundenstamm wird die Diskussion irgendwann auch auf ISO 868 hinauslaufen. Dies ist der andere wichtige globale Standard für Härte, was häufig zu Diskussionen zwischen ISO 868 und ASTM D2240 führt.

Obwohl das Grundprinzip dasselbe ist, gibt es wichtige Unterschiede, die Unternehmen beachten müssen. Der wichtigste Unterschied zwischen ISO 868 und ASTM D2240 liegt im Anwendungsbereich: ASTM D2240 deckt ein sehr breites Materialspektrum ab, während sich ISO 868 speziell auf Kunststoffe und Ebonit konzentriert.

| Merkmal | ASTM D2240 | ISO 868

|

|---|

| Hauptfokus | Eine große Auswahl an Gummi, Elastomeren und Kunststoffen. | Insbesondere Kunststoffe und Ebonit. |

| Geografische Verbreitung | Der vorherrschende Standard in Nordamerika. | Der vorherrschende Standard in Europa und anderen Regionen. |

| Verfahrensnuancen | Die Anwendungsrichtlinien sind tendenziell allgemeiner gehalten. | Kann für bestimmte Materialien spezifischere Anforderungen haben. |

Aus unserer Sicht ist die Möglichkeit, nach beiden Standards zu testen und zu zertifizieren, ein entscheidender Geschäftsvorteil. Sie reduziert Reibungsverluste im internationalen Handel und vereinfacht die Kommunikation in der Lieferkette erheblich. Unser Team berät regelmäßig zu diesem Thema.

In Verbindung stehender Artikel: Verbesserung der Qualität von Gummiproben: QualitestDie Lösung von für Sikas Testbedarf

Ein Verfahren für genaue ASTM D2240-Durometer-Ergebnisse

Ein zuverlässiger Durometer ist der Ausgangspunkt, aber die Genauigkeit Ihrer Ergebnisse hängt vollständig von einem disziplinierten Prozess für Ihr ASTM D2240-Durometer ab.

Bereiten Sie die Probe vor

Ihre Materialprobe muss mindestens 6 mm dick sein und eine vollkommen ebene Oberfläche aufweisen. Der Grund für diese Dicke ist, den „Einsinkeffekt“ zu vermeiden, bei dem die harte Tischplatte die Messung beeinflusst. Dies ist eines der ersten Dinge, die wir überprüfen, wenn ein Kunde mit inkonsistenten Ergebnissen anruft.

Konditionieren Sie die Umgebung

Die Eigenschaften eines Materials können durch die Temperatur deutlich beeinflusst werden. Aus diesem Grund fordert die Norm eine Prüfung in einer kontrollierten Umgebung von 23 °C ± 2 °C (73.4 °F ± 3.6 °F). Wir halten diesen Schritt für grundlegend, um vergleichbare Daten zu generieren.

Anwenden des Instruments

Die Basis des Durometers muss perfekt bündig mit der Materialoberfläche abschließen. Die Kraft wird schnell und fest, aber ohne Stöße, angewendet. Diese einzelne Aktion ist unserer Erfahrung nach die häufigste Fehlerquelle für Bediener. Deshalb empfehlen wir dringend einen Bedienständer. Er senkt das Durometer mit kontrollierter Geschwindigkeit und konstantem Gewicht auf die Probe. Dadurch wird der menschliche Faktor vollständig aus dem Test entfernt und die Zuverlässigkeit erreicht, die unsere Kunden erwarten.

Lesen Sie weiter

Sie sollten den Wert innerhalb einer Sekunde nach dem vollständigen Kontakt aufzeichnen. Bei manchen Materialien werden Sie feststellen, dass die Nadel nach hinten „kriecht“. Bei der Prüfung eines solchen Materials müssen Sie bei jedem Test eine gleichbleibende Zeitverzögerung verwenden. Konsistenz ist das, was eine professionelle Messung von einer Schätzung unterscheidet.

In Verbindung stehender Artikel: Härteprüfung der nächsten Stufe: Vorstellung des automatischen Durometers – Automatischer Shore IRHD-Härteprüfer

ASTM D2240 Durometer-Lösungen von Qualitest

Unser ganzer Fokus bei Qualitest ist es, das Rätselraten aus der Qualitätskontrolle zu entfernen. Wir arbeiten nach dem Prinzip, dass Ihr Erfolg von Daten abhängt, denen Sie voll und ganz vertrauen können. Unsere Produktlinie kostengünstige ASTM D2240 Durometer-Produkte liefert die Genauigkeit, die Sie benötigen, und unsere Betriebsstände tragen dazu bei, dass jede Messung wiederholbar ist.

Wir laden Sie ein, unsere Sammlung zu erkunden Shore-Durometer um zu sehen, wie unsere Geräte Ihrem Herstellungsprozess mehr Sicherheit verleihen können. Kontakt aufnehmen, und einer unserer erfahrenen Ingenieure kann Ihnen helfen, die richtige Lösung für Ihre spezifischen Anforderungen zu finden.