Haben Sie sich schon einmal gefragt, wie Kunststoffprodukte trotz der Komplexität des Herstellungsprozesses ihre präzisen Abmessungen und gleichbleibende Qualität erreichen? Die Antwort liegt in einem wichtigen Instrument namens Schmelzflussprüfgerät, auch bekannt als Schmelzflussindex- oder MFI-Tester.

Der Schmelzindexprüfer ist ein wichtiges Werkzeug zur Bewertung der Schmelzflussrate (MFR) oder Schmelzvolumenflussrate (MVR) von Kunststoffmaterialien unter kontrollierten Temperatur- und Druckbedingungen. Durch die Messung der Leichtigkeit, mit der ein geschmolzenes Kunststoffmaterial durch eine standardisierte Düse fließt, liefert der Schmelzindexprüfer wertvolle Erkenntnisse über die Viskosität, das Fließverhalten und die Verarbeitbarkeit des Materials.

Diese Informationen sind für alle Unternehmen der Kunststoffindustrie unverzichtbar, die ihre Produktionsprozesse optimieren, Materialinkonsistenzen beheben und letztlich Produkte von höchster Qualität auf den Markt bringen möchten.

Aber was genau ist ein Schmelzindextester und warum ist er im Bereich der Kunststoffherstellung unverzichtbar? Die Antwort darauf erfahren Sie nach der Lektüre dieses Blogbeitrags.

Was ist eine Schmelzflussprüfung?

Schmelzflussprüfung, oft als Schmelzflussindex-Test (MFI-Test) bezeichnet, ist eine wichtige Methode, die in der Kunststoffindustrie verwendet wird. Dabei werden die Fließeigenschaften von thermoplastischen Polymeren gemessen, indem bestimmt wird, wie viele Gramm Polymer durch die Oberfläche fließen. Der Schmelzflussindex wird häufig in Datenblättern thermoplastischer Materialien aufgeführt und liefert wertvolle Informationen über deren Fließeigenschaften.

Die Schmelzflussprüfung wird mit einem hochmodernen Gerät namens Schmelzflussindexer oder MFI-Tester durchgeführt. Dieses Instrument wird in der Kunststoffindustrie häufig verwendet, um die Viskosität von Materialien zu bestimmen und die Konsistenz von Charge zu Charge sicherzustellen. Es wird besonders häufig zur Bewertung der Schmelzmassenfließrate (MFR) und der Schmelzvolumenfließrate (MVR) einer Kunststoffschmelze verwendet.

Der Schmelzflusstest ist nützlich, um das Fließverhalten geschmolzener Materialien zu messen und ermöglicht Vergleiche zwischen verschiedenen Qualitäten desselben Polymers. Diese Informationen sind für die Qualitätssicherung, Wareneingangsprüfungen, Materialauswahl und die Einrichtung von Verarbeitungsmaschinen durch Kunststoffverarbeiter von entscheidender Bedeutung. Der Schmelzflussindextester spielt in diesen Prozessen eine entscheidende Rolle und liefert einen wichtigen Parameter zur Gewährleistung der Produktqualität und Optimierung der Fertigungseffizienz.

Verschiedene Phasen der Kunststoffverarbeitung stellen unterschiedliche Anforderungen an Schmelzflussindexgeräte. Hersteller benötigen möglicherweise spezielle Funktionen und Fähigkeiten, um ihre individuellen Anforderungen zu erfüllen. Mithilfe von Schmelzflusstests können Hersteller die Fließeigenschaften von Kunststoffmaterialien beurteilen und so in jeder Produktionsphase fundierte Entscheidungen treffen. Diese Methode gewährleistet die Konsistenz und Zuverlässigkeit von Kunststoffmaterialien, was zu einer verbesserten Produktqualität und optimierten Herstellungsprozessen führt.

Schmelzflussrate (MFR) und Schmelzvolumenflussrate (MVR) verstehen

Beim Schmelzflusstest oder MFI-Test werden häufig zwei wichtige Parameter verwendet, um die Fließeigenschaften von Kunststoffmaterialien zu charakterisieren: Schmelzflussrate (MFR) und Schmelzvolumenflussrate (MVR).

Diese Parameter liefern wertvolle Einblicke in die Fließfähigkeit des Materials und werden üblicherweise mit einem Schmelzindex-Testgerät gemessen, das auch als Kunststoff-Schmelzindex-Tester bezeichnet wird. Aber was ist die Schmelzflussrate oder Schmelzvolumenflussrate? Im Folgenden finden wir die Antwort.

Schmelzflussrate (MFR)

Die Schmelzflussrate (MFR), auch Schmelzflussindex (MFI) genannt, ist ein Maß für die Fließfähigkeit eines geschmolzenen Kunststoffmaterials. Sie stellt das Gewicht des Materials dar, das während einer bestimmten Zeit durch die standardisierte Düse eines Schmelzflussprüfgeräts fließt. Die MFR wird normalerweise in Gramm pro 10 Minuten (g/10 min) oder Gramm pro Minute (g/min) gemessen.

Ein höherer MFR-Wert weist auf eine bessere Fließfähigkeit hin, d. h. das Material kann während der Verarbeitung leicht fließen und Formen oder Extrusionsdüsen füllen. Umgekehrt weist ein niedrigerer MFR-Wert auf eine höhere Viskosität und eine geringere Fließfähigkeit hin, was möglicherweise zusätzliche Überlegungen bei der Verarbeitung erfordert.

Schmelzevolumenstrom (MVR)

Die Schmelzvolumenfließrate (MVR) ist ein weiterer wichtiger Parameter bei der Schmelzflussprüfung. Sie misst das Volumen des geschmolzenen Materials, das während einer bestimmten Zeit durch die standardisierte Düse eines MFI-Testers fließt.

MVR wird üblicherweise in Kubikzentimetern pro 10 Minuten (cc/10 min) oder Kubikzentimetern pro Minute (cc/min) ausgedrückt. Ähnlich wie bei MFR weist ein höherer MVR-Wert auf eine bessere Fließfähigkeit hin, während ein niedrigerer MVR-Wert eine höhere Viskosität und eine verringerte Fließfähigkeit bedeutet.

Bedeutung von MFR und MVR

Die durch Schmelzflussindextests ermittelten MFR- und MVR-Werte liefern Herstellern in der Kunststoffindustrie wichtige Informationen. Diese Werte helfen dabei, verschiedene Qualitäten desselben Polymers zu vergleichen, die Verarbeitbarkeit von Materialien zu bewerten und eine konsistente Qualitätskontrolle sicherzustellen. Durch das Verständnis der Fließeigenschaften von Kunststoffmaterialien durch MFR und MVR können Hersteller fundierte Entscheidungen hinsichtlich Materialauswahl, Verarbeitungsbedingungen und Produktleistung treffen.

Zusammenfassend lässt sich sagen, dass MFR und MVR wichtige Parameter sind, die zur Beurteilung der Fließeigenschaften von Kunststoffmaterialien verwendet werden. MFR stellt das Gewicht des Materials dar, das durch eine standardisierte Düse fließt, während MVR das Volumen des Materials angibt, das innerhalb einer bestimmten Zeit fließt.

Diese Parameter liefern wertvolle Einblicke in die Verarbeitbarkeit und Qualität von Kunststoffmaterialien. Durch den Einsatz einer Schmelzflussindex-Prüfmaschine (MFI) können Hersteller MFR- und MVR-Werte genau messen und so fundierte Entscheidungen hinsichtlich Materialauswahl, Prozessoptimierung und Produktqualitätskontrolle treffen.

Was ist der Zweck der Schmelzflussprüfung?

Der Hauptzweck der Schmelzflussprüfung besteht darin, die Fließeigenschaften geschmolzener Kunststoffe zu bewerten, die durch Parameter wie die Massenfließrate (MFR) und die Schmelzvolumenfließrate (MVR) quantifiziert werden. Indem Kunststoffharze in einem Schmelzflussprüfgerät standardisierten Temperatur- und Druckbedingungen ausgesetzt werden, können Hersteller Materialkonsistenz, Verarbeitbarkeit und Leistung bewerten. Lassen Sie uns tiefer in den Zweck der Schmelzflussprüfung eintauchen und ihre Bedeutung in der Kunststoffherstellungsindustrie verstehen.

1. Beurteilung der Materialverarbeitbarkeit

Schmelzflussprüfung ist entscheidend, um die Verarbeitbarkeit von thermoplastischen Materialien zu bewerten. Indem diese Materialien kontrollierten Temperatur- und Druckbedingungen im Schmelzindexprüfgerät ausgesetzt werden, können Hersteller beurteilen, wie leicht der geschmolzene Kunststoff durch eine standardisierte Düse fließt. Diese Information ist entscheidend, um die Eignung des Materials für verschiedene Verarbeitungstechniken wie Spritzguss, Extrusion und Blasformen zu bestimmen.

2. Vorhersage des Verarbeitungsverhaltens

Schmelzflusstests dienen auch als Vorhersageinstrument zum Verständnis des Verarbeitungsverhaltens von Thermoplasten. Die aus diesen Tests gewonnenen Daten, einschließlich Massenflussrate (MFR) und Schmelzvolumenflussrate (MVR), liefern wertvolle Erkenntnisse darüber, wie sich ein Material unter verschiedenen Verarbeitungsbedingungen verhält. Hersteller können diese Informationen verwenden, um Verarbeitungsparameter zu optimieren, Verarbeitungsprobleme zu beheben und während des gesamten Produktionszyklus eine gleichbleibende Produktqualität sicherzustellen.

3. Qualitätskontrolle und Compliance

Ein weiterer wichtiger Zweck der Schmelzflussprüfung besteht darin, die Qualitätskontrolle und die Einhaltung internationaler Normen wie ASTM D1238 und ISO 1133 zu erleichtern. Der Schmelzflussindexprüfer wird häufig verwendet, um die Fließeigenschaften von Rohstoffen, Zwischenprodukten und Fertigwaren zu messen und zu überwachen. Durch die Festlegung von Basisschmelzflusswerten und die Überwachung von Abweichungen im Laufe der Zeit können Hersteller sicherstellen, dass ihre Produkte die erforderlichen Spezifikationen erfüllen und den Branchenvorschriften entsprechen.

4. Vergleichende Analyse und Materialauswahl

Mithilfe von Schmelzflusstests können Hersteller vergleichende Analysen zwischen verschiedenen thermoplastischen Materialien durchführen. Durch die Bewertung des Schmelzflussindex oder der Schmelzflussrate verschiedener Materialien können Hersteller fundierte Entscheidungen hinsichtlich der Materialauswahl für bestimmte Anwendungen treffen. Diese vergleichende Analyse hilft dabei, Materialformulierungen zu optimieren, Kosten zu senken und die Gesamtproduktleistung zu verbessern.

5. Innovation und Effizienz vorantreiben

Letztlich geht der Zweck von MFI Tester über die Bewertung einzelner Materialien hinaus und zielt darauf ab, Innovation und Effizienz in der Kunststoffindustrie voranzutreiben. Durch die Nutzung der Erkenntnisse aus Schmelzflusstests können Hersteller neue Materialien entwickeln, Verarbeitungstechniken optimieren und die Produktleistung verbessern. Dieser kontinuierliche Zyklus aus Innovation und Verbesserung ist unerlässlich, um auf dem globalen Markt wettbewerbsfähig zu bleiben.

Durch die Nutzung der Funktionen des Schmelzflussindexprüfers können Hersteller die Herstellung hochwertiger Kunststoffprodukte sicherstellen, die den Anforderungen der internationalen Märkte gerecht werden.

Verfahren zur Prüfung des Schmelzflussindex: Was Sie Schritt für Schritt wissen müssen

Das Verfahren zur Prüfung des Schmelzflussindexes oder MFI-Testers beginnt mit der Vorbereitung der Testprobe, normalerweise in Flockenform oder als Granulat. Diese Proben werden getrocknet, um jegliche Feuchtigkeit zu entfernen, die die Testergebnisse beeinträchtigen könnte. Nach der Vorbereitung wird die Probe in den Trichter des Schmelzflussindex-Testers gelegt, wo sie im temperaturgeregelten Zylinder auf eine vorbestimmte Temperatur erhitzt wird.

Wenn das Material schmilzt, wird es unter konstanter Belastung durch eine standardisierte Düse extrudiert. Die Fließrate wird als Masse des in einem bestimmten Zeitraum extrudierten Materials gemessen. Diese Fließrate, ausgedrückt in Gramm pro 10 Minuten (g/10 min), wird als Schmelzflussindex (MFI) oder Schmelzflussrate (MFR) bezeichnet. Der gesamte Prozess wird nach etablierten Teststandards wie ASTM D1238 oder ISO 1133 durchgeführt, um Konsistenz und Genauigkeit der Ergebnisse sicherzustellen.

Wichtige Schritte im Testverfahren für den Schmelzflussindex

1. Probenvorbereitung

Die Prüfprobe wird vorbereitet, indem eine bestimmte Menge Kunststoffharz abgewogen und zu Pellets, Flocken oder Granulaten geformt wird. Anschließend wird die Probe getrocknet, um jegliche Feuchtigkeit zu entfernen, die die Prüfergebnisse beeinflussen könnte.

2. Laden der Probe

Die vorbereitete Probe wird in einen zylindrischen Zylinder des Schmelzflussprüfgeräts geladen. Der Zylinder ist so konstruiert, dass er hohen Temperaturen und Druck standhält. Die verwendete Probenmenge wird durch die Prüfnormen festgelegt und hängt von den spezifischen Anforderungen des zu prüfenden Materials ab.

3. Erhitzen des Fasses

Sobald die Probe geladen ist, wird der Zylinder auf eine bestimmte Temperatur erhitzt, die durch den Schmelzpunkt des Materials bestimmt wird. Um genaue Ergebnisse zu gewährleisten, ist es wichtig, während des gesamten Testvorgangs eine präzise und kontrollierte Temperatur einzuhalten.

4. Extrusionsprozess

Sobald die Probe den gewünschten geschmolzenen Zustand erreicht hat, beginnt der Extrusionsprozess. Der geschmolzene Kunststoff wird durch eine standardisierte Düse mit einem bestimmten Durchmesser und einer bestimmten Länge gepresst. Die Düsengröße und -geometrie gewährleisten Konsistenz und Reproduzierbarkeit bei verschiedenen Tests und Materialien.

5. Messen des extrudierten Materials

Während des Extrusionsprozesses misst der Schmelzflusstester das Gewicht des extrudierten Materials über einen vorgegebenen Zeitraum. Diese Messung ist entscheidend für die Bestimmung der Fließgeschwindigkeit und Viskosität des geschmolzenen Kunststoffs.

6. Messung und Berechnung

Die Fließrate des geschmolzenen Materials wird als Masse des extrudierten Materials in Gramm über einen Standardzeitraum, typischerweise 10 Minuten, gemessen. Diese Fließrate wird dann verwendet, um den Schmelzflussindex oder die Schmelzflussrate des Materials zu berechnen. Der Schmelzflussindex stellt die Fließfähigkeit des Materials dar und ist ein wesentlicher Parameter zur Bewertung seiner Verarbeitbarkeit und Qualität.

Durch Befolgen dieses standardisierten Verfahrens können Hersteller konsistente und zuverlässige MFI-Testwerte für ihre Kunststoffmaterialien erhalten. Diese Werte liefern wertvolle Einblicke in das Fließverhalten, die Verarbeitbarkeit und die Qualität der Materialien und ermöglichen den Herstellern fundierte Entscheidungen hinsichtlich Materialauswahl, Prozessoptimierung und Produktleistung.

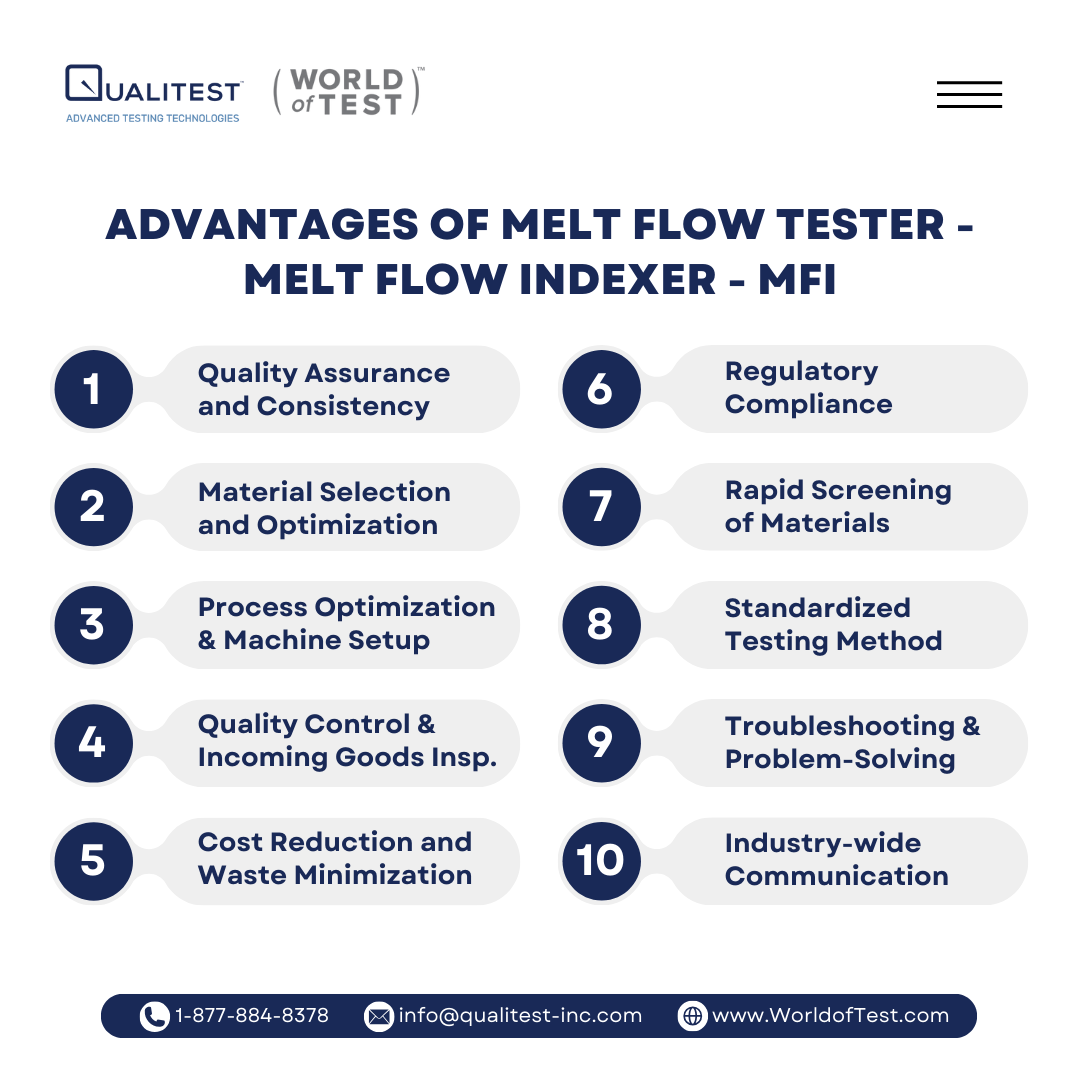

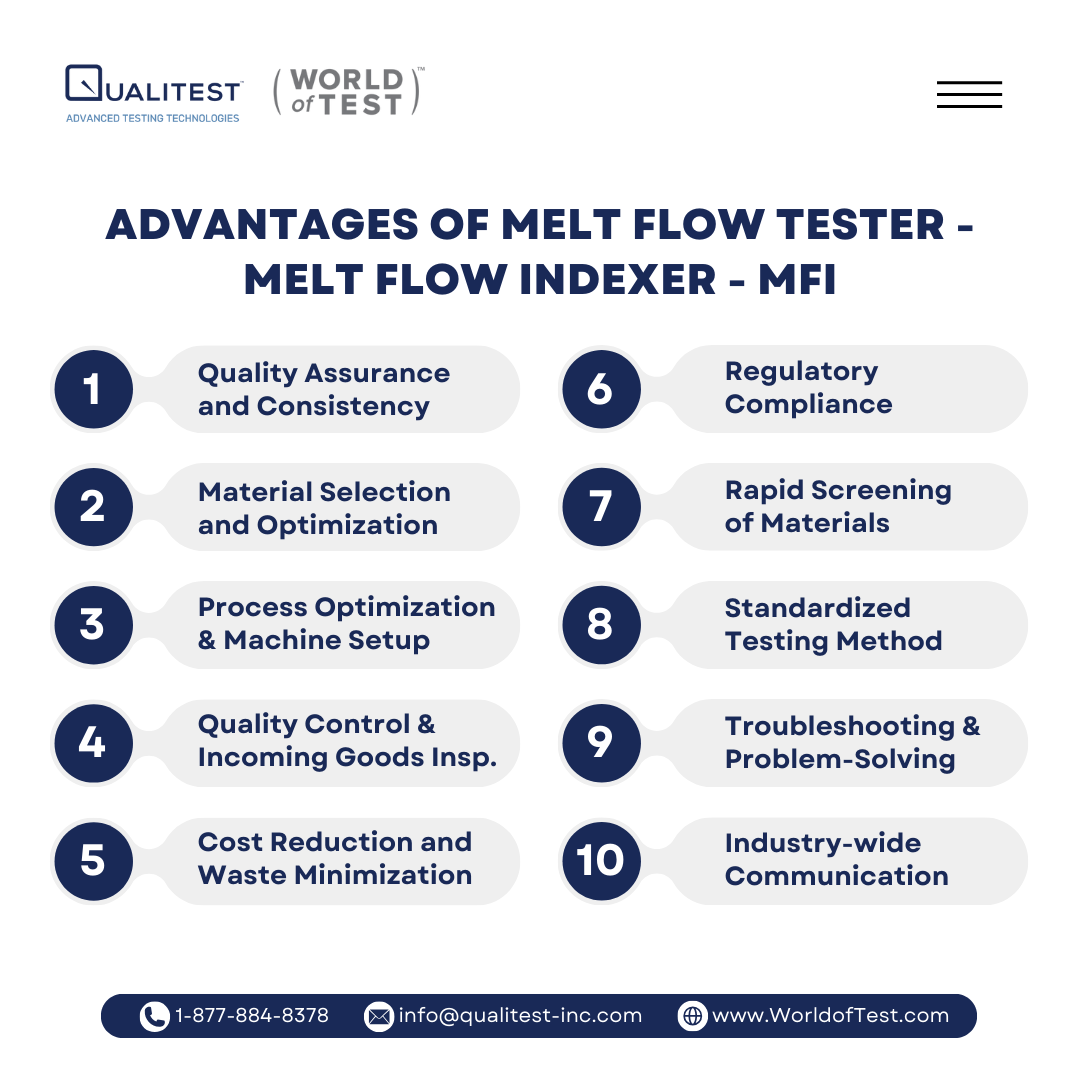

Vorteile der Schmelzflussindex-Prüfung (MFI)

Die Schmelzindexprüfung bietet mehrere Vorteile bei der Beurteilung und Charakterisierung von Kunststoffmaterialien. In diesem Kapitel werden die wichtigsten Vorteile der Schmelzindexprüfung in verschiedenen Anwendungen erläutert.

1. Qualitätssicherung und Konsistenz

Einer der Hauptvorteile der Schmelzflussindexprüfung ist ihre Fähigkeit, die Qualitätssicherung und Chargenkonsistenz bei der Herstellung von Kunststoffmaterialien sicherzustellen. Durch die Messung der Schmelzflusseigenschaften verschiedener Materialproben können Hersteller das Fließverhalten zwischen Chargen beurteilen und vergleichen. Diese Informationen helfen bei der Identifizierung von Abweichungen oder Inkonsistenzen, die sich auf die Leistung und Qualität des Endprodukts auswirken können.

2. Materialauswahl und -optimierung

Die Prüfung des Schmelzindex spielt bei der Materialauswahl und Optimierung eine entscheidende Rolle. Durch die Bewertung der Fließeigenschaften verschiedener Polymersorten oder -arten können Hersteller bestimmen, welche Materialien für bestimmte Anwendungen am besten geeignet sind. Die durch die Prüfung des Schmelzindex erhaltenen Daten helfen bei der Auswahl von Materialien mit optimaler Verarbeitbarkeit und gewährleisten so eine effiziente Herstellung und eine verbesserte Qualität des Endprodukts.

3. Prozessoptimierung und Maschineneinrichtung

Der Schmelzindextest liefert wertvolle Erkenntnisse für die Prozessoptimierung und Maschineneinrichtung bei der Kunststoffverarbeitung. Durch das Verständnis des Fließverhaltens von Materialien können Hersteller die Verarbeitungsbedingungen wie Temperatur, Druck und Extrusionsraten optimieren, um die gewünschten Produkteigenschaften zu erzielen. Darüber hinaus hilft der Schmelzindextest bei der Einrichtung und Kalibrierung von Verarbeitungsmaschinen und stellt sicher, dass diese richtig konfiguriert sind, um die Fließeigenschaften der spezifischen Materialien zu verarbeiten.

4. Qualitätskontrolle und Wareneingangsprüfung

Die Prüfung des Schmelzflussindex ist ein wichtiges Instrument für die Qualitätskontrolle und Wareneingangsprüfung. Hersteller können diese Prüfmethode verwenden, um die Fließeigenschaften der von Lieferanten erhaltenen Rohstoffe zu überprüfen. Durch den Vergleich der Schmelzflussindexwerte eingehender Materialien mit angegebenen Standards können Hersteller sicherstellen, dass die Materialien die erforderlichen Fließeigenschaften aufweisen und eine gleichbleibende Qualität in der gesamten Lieferkette gewährleisten.

5. Kostensenkung und Abfallminimierung

Ein weiterer Vorteil der Schmelzindexprüfung ist ihr Potenzial zur Kostensenkung und Abfallminimierung. Durch die genaue Bewertung der Fließeigenschaften von Materialien können Hersteller Prozessparameter optimieren und das Auftreten von Defekten oder Verarbeitungsproblemen reduzieren. Diese Optimierung führt zu einer verbesserten Produktionseffizienz, geringeren Ausschussraten und minimiertem Materialabfall, was zu Kosteneinsparungen für den Hersteller führt.

6. Einhaltung gesetzlicher Bestimmungen

Die Prüfung des Schmelzindex spielt eine wichtige Rolle bei der Einhaltung gesetzlicher Vorschriften in verschiedenen Branchen. Bestimmte Normen und Spezifikationen erfordern die Messung der Schmelzflusseigenschaften für bestimmte Anwendungen. Durch die Durchführung von Schmelzindexprüfungen können Hersteller sicherstellen, dass ihre Materialien die erforderlichen gesetzlichen Normen wie ASTM D1238 und ISO 1133 erfüllen. Dies gibt Kunden und Aufsichtsbehörden Vertrauen in die Qualität und Leistung ihrer Produkte.

7. Schnelles Screening von Materialien

Schmelzflussprüfgeräte bieten eine schnelle und effiziente Methode zum Prüfen und Vergleichen der Fließeigenschaften verschiedener Materialien. Durch Messen der Schmelzflussindexwerte können Hersteller die relative Verarbeitbarkeit verschiedener Materialien innerhalb kurzer Zeit beurteilen. Dies ermöglicht schnellere Entscheidungen bei der Materialauswahl und Prozessentwicklung.

8. Standardisierte Testmethode

Bei der Prüfung des Schmelzflussindex werden standardisierte Prüfverfahren und Parameter angewendet, wodurch Konsistenz und Reproduzierbarkeit zwischen verschiedenen Laboren und Herstellern gewährleistet werden. Die Verwendung standardisierter Methoden ermöglicht zuverlässige Vergleiche zwischen verschiedenen Materialien und erleichtert die Kommunikation und Zusammenarbeit innerhalb der Branche.

9. Fehlersuche und Problemlösung

Ein Schmelzindexprüfgerät für Kunststoffe kann bei der Fehlersuche und Problemlösung während des Produktionsprozesses hilfreich sein. Wenn Probleme im Zusammenhang mit schlechtem Fluss, inkonsistenter Produktqualität oder Verarbeitungsschwierigkeiten auftreten, kann ein Schmelzindexprüfgerät durch Bewertung der Fließeigenschaften des Materials helfen, die Grundursache zu ermitteln. Auf diese Weise können Hersteller die spezifischen Faktoren, die den Prozess beeinflussen, genau bestimmen und angehen und entsprechende Anpassungen vornehmen, um bessere Ergebnisse zu erzielen.

10. Branchenweite Kommunikation

Die Prüfung des Schmelzflussindexes erleichtert die effektive Kommunikation und das Verständnis zwischen verschiedenen Interessengruppen in der Kunststoffindustrie. Mit standardisierten Schmelzflussindexwerten können Hersteller, Lieferanten und Kunden Materialeigenschaften klar diskutieren und vergleichen. Dies fördert eine effiziente Zusammenarbeit, ermöglicht genaue Materialangaben und unterstützt eine fundierte Entscheidungsfindung in der gesamten Lieferkette.

Prüfung des Schmelzindex bietet mehrere Vorteile bei der Beurteilung und Charakterisierung von Kunststoffmaterialien. Durch den Einsatz eines Schmelzindexprüfgeräts oder Schmelzindexers können Hersteller diese Vorteile nutzen, um ihre Produktionsprozesse zu verbessern, die Produktqualität zu steigern und Industriestandards und Kundenanforderungen zu erfüllen.

Finden Sie den am besten geeigneten Schmelzflussprüfer für Ihren spezifischen Bedarf

Die Auswahl des am besten geeigneten Schmelzflussprüfgeräts oder Schmelzflussindexgeräts (MFI) für Ihre spezifischen Anforderungen ist entscheidend, um genaue und zuverlässige Schmelzflussindextests sicherzustellen. Da auf dem Markt verschiedene Optionen erhältlich sind, ist das Verständnis der Spezifikationen, Fähigkeiten und Merkmale von Schmelzflussindexprüfgeräten für eine fundierte Entscheidung unerlässlich. Dieses Kapitel hilft Ihnen dabei, das ideale MFI-Prüfgerät für Ihre individuellen Anforderungen zu finden.

1. Die technischen Daten des Schmelzflussindexprüfers verstehen

Bevor Sie sich für einen Schmelzflussprüfer entscheiden, sollten Sie unbedingt dessen Spezifikationen prüfen, darunter Temperaturbereich, Lastbereich, Kompatibilität der Prüfmethode und Extrusionsratensteuerung. Diese Spezifikationen bestimmen die Fähigkeiten und Eignung des Prüfgeräts für verschiedene Materialarten und Prüfanforderungen.

2. Bewertung von Schmelzindex-Prüfgeräten

Berücksichtigen Sie die Merkmale und Funktionen von Schmelzindexprüfmaschinen, wie z. B. Automatisierungsfunktionen, Benutzeroberfläche, Datenprotokollierung und Berichtsoptionen. Automatische Schmelzindexprüfmaschinen bieten eine höhere Effizienz und Konsistenz beim Testen, verringern die Variabilität des Bedieners und gewährleisten wiederholbare Ergebnisse.

3. Beurteilung von Schmelzflussindex-Prüfgeräten

Überprüfen Sie die Qualität und Haltbarkeit von Schmelzindex-Prüfgeräten, einschließlich der Baumaterialien, der Verarbeitungsqualität und der Zuverlässigkeit von Komponenten wie Heizsystem, Kolbenbaugruppe und Matrize. Hochwertige Geräte gewährleisten im Laufe der Zeit genaue und zuverlässige Prüfergebnisse und minimieren Ausfallzeiten und Wartungskosten.

4. Vergleich der Preise für Schmelzflussindexprüfgeräte

Bewerten Sie bei der Betrachtung der Spezifikationen und Funktionen des Schmelzindexprüfgeräts auch die Preisspanne der verfügbaren Optionen. Vergleichen Sie die Preise verschiedener Modelle anhand ihrer Funktionen, des Markenrufs und des Kundendienstes. Es ist wichtig, ein Gleichgewicht zwischen den Anschaffungskosten und dem langfristigen Wert zu finden, um eine kosteneffiziente Investition sicherzustellen.

5. Suche nach internationalen Ausrüstungsstandards

Suchen Sie nach Schmelzflussindexprüfern, die internationalen Gerätenormen und -vorschriften entsprechen, wie etwa ASTM D1238 oder ISO 1133. Geräte, die internationalen Normen entsprechen, gewährleisten Konsistenz und Genauigkeit bei der Prüfung und erleichtern die Interoperabilität und den Vergleich der Ergebnisse zwischen verschiedenen Laboren und Herstellern.

6. Beratung durch Branchenexperten

Lassen Sie sich im Zweifelsfall von Branchenexperten oder erfahrenen Fachleuten beraten, die Ihnen basierend auf Ihren spezifischen Testanforderungen Einblicke und Empfehlungen geben können. Die Beratung durch Lieferanten, Hersteller oder technische Spezialisten kann Ihnen helfen, die Komplexität der Schmelzindexprüfung zu bewältigen und die am besten geeignete Ausrüstung für Ihre Anwendung zu finden.

Zusammenfassend lässt sich sagen, dass Sie bei der Suche nach dem für Ihre spezifischen Anforderungen am besten geeigneten MFI-Tester Spezifikationen, Funktionen, Preis, Einhaltung internationaler Standards und die Beratung durch Branchenexperten sorgfältig prüfen müssen. Durch die systematische Bewertung dieser Faktoren können Sie eine fundierte Entscheidung treffen und in eine Schmelzindex-Testlösung investieren, die Ihren Anforderungen entspricht und zuverlässige, genaue Ergebnisse liefert.

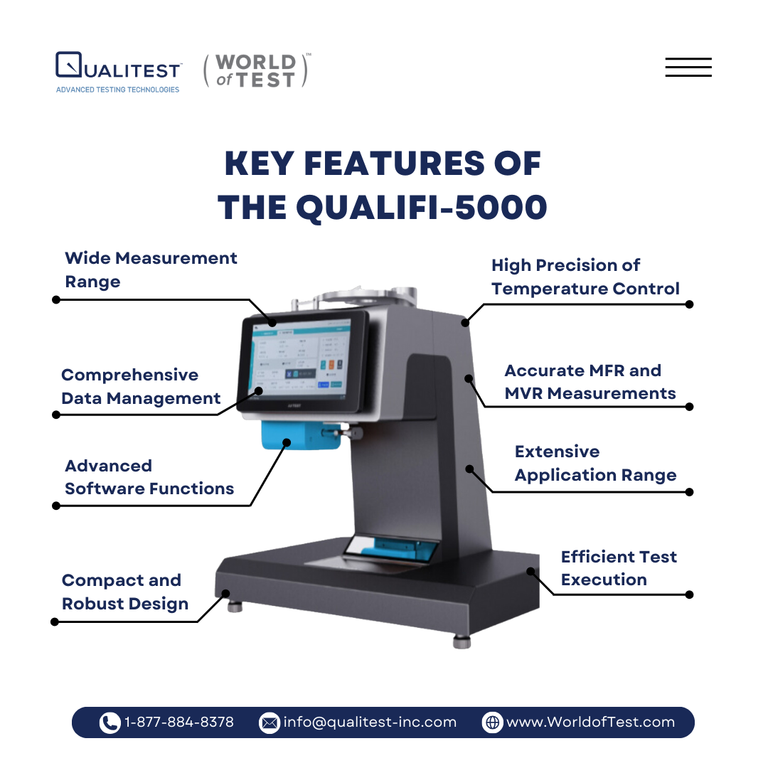

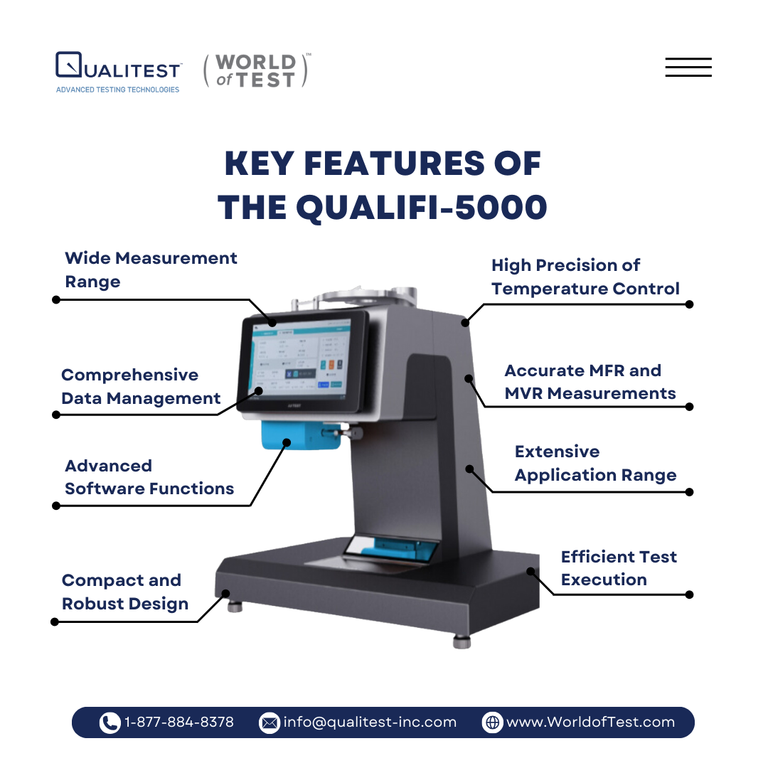

Wir präsentieren den QualiFi-5000 MFI - Schmelzflussindexierer: Der neueste und fortschrittlichste Schmelzflusstester von Qualitest

Der QualiFi-5000 MFI - Melt Flow Indexer ist ein hochmoderner Schmelzflusstester auf Tischbasis, entwickelt von QualitestDieses hochwertige und kostengünstige Gerät wurde speziell für die Prüfung der Schmelze-Massefließrate (MFR) und der Schmelze-Volumenfließrate (MVR) einer breiten Palette thermoplastischer Rohstoffe, einschließlich Granulaten und Folienstreifen, entwickelt.

Mit seinen erweiterten Funktionen und präzisen Messungen eignet sich der QualiFi-5000 ideal für die Durchführung von Qualitätskontrolltests an Thermoplasten und ermöglicht eine genaue Bewertung und einen Vergleich verschiedener Materialien. Lassen Sie uns die Funktionen erkunden, die den QualiFi-5000 in der Branche auszeichnen.

1. Großer Messbereich

Der QualiFi-5000 bietet einen großen Messbereich, der eine präzise Bestimmung von MFR- und MVR-Daten ermöglicht. Er kann MVR-Werte von bis zu 2500 cm³/10min genau testen und stellt so die Kompatibilität mit einem breiten Spektrum an Materialien sicher. Das Instrument verfügt über ein hochpräzises Wegmesssystem mit einer Auflösung von bis zu 1 µm, das genaue und zuverlässige Messungen ermöglicht.

2. Hohe Präzision der Temperaturregelung

Durch schnelles Aufheizen und hohe Temperaturregelgenauigkeit sorgt der QualiFi-5000 für minimale Temperaturschwankungen und eine gleichmäßige Wärmeverteilung im Ofen. Nach dem Laden des Materials ist die Temperaturwiederherstellungszeit bemerkenswert schnell, normalerweise innerhalb von 2-3 Minuten. Das Gerät verwendet eine doppelte PID-Unterabschnittsheizmethode, die eine optimale Wärmeverteilung und perfekte Temperaturgleichmäßigkeit im Ofen gewährleistet.

3. Erweiterte Softwarefunktionen

Das QualiFi-5000 verfügt über eine benutzerfreundliche Vollfarb-Touchscreen-Steuerung und -Anzeige, die in mehreren Sprachen verfügbar ist, darunter Englisch, Französisch, Deutsch, Italienisch und Chinesisch. Das System verfügt über eine automatische Prüfbereichserkennungsfunktion für ASTM- und ISO-Standards, die die Prüfeinrichtung vereinfacht.

Es bietet eine bequeme Parametereinstellung, konstante Temperaturregelung, Materialschneiden, Messkalibrierung, automatisches Ladegewicht, Zeitmessung und Anzeige von MVR- und MFR-Ergebnissen. Testergebnisse können zur weiteren Analyse, Bearbeitung, Speicherung oder zum Drucken von Testberichten in eine PC-Software exportiert werden. Zur Gewährleistung der Sicherheit bietet das Gerät eine Kennwortüberprüfung, um unbefugte Nutzung zu verhindern.

4. Genaue MFR- und MVR-Messungen

Dank seiner präzisen Messfunktionen liefert der QualiFi-5000 MFI zuverlässige Daten für MFR und MVR und ermöglicht so eine genaue Beurteilung der Fließeigenschaften thermoplastischer Materialien. Dies ist besonders nützlich für den Vergleich von Materialien mit unterschiedlichem Füllstoffgehalt und die Gegenüberstellung gefüllter und ungefüllter Thermoplaste.

5. Effiziente Testdurchführung

Die erweiterten Automatisierungsfunktionen des QualiFi-5000, darunter motorisiertes Laden, automatische Temperaturregelung und softwaregesteuerte Messungen, optimieren den Testprozess. Dies steigert die Effizienz, reduziert den Bedieneraufwand und gewährleistet konsistente und reproduzierbare Ergebnisse.

6. Umfassendes Datenmanagement

Die Softwarefunktionen des QualiFi-5000 ermöglichen eine einfache Parametereinstellung, Echtzeit-Datenanzeige und Speicherung von bis zu 1000 Testergebnissen. Die Möglichkeit, Testergebnisse in PC-Software zu exportieren, erleichtert weitere Analysen, die Berichterstellung und den Datenaustausch für Qualitätskontrollzwecke.

7. Kompaktes und robustes Design

Unser neuester MFI-Tester verfügt über ein kompaktes Tischdesign und eignet sich daher für Laborumgebungen mit begrenztem Platzangebot. Seine robuste Konstruktion und die hochwertigen Komponenten gewährleisten Langlebigkeit und langfristige Leistung, minimieren den Wartungsbedarf und maximieren die Lebensdauer des Instruments.

8. Umfangreiches Anwendungsspektrum

Der QualiFi-5000 MFI eignet sich für eine Vielzahl von Anwendungen in Branchen wie Kunststoffherstellung, Forschung und Entwicklung, Qualitätskontrolle und Materialprüfung. Er kann verschiedene thermoplastische Materialien verarbeiten, darunter unter anderem Polyethylen, Polypropylen, Polystyrol, PVC und mehr.

Der QualiFi-5000 Schmelzflusstester ist nicht nur ein Beweis für Qualitests Engagement für Innovation und Spitzenleistung, sondern auch eine kostengünstige Lösung für Unternehmen, die nach Schmelzflussprüfmöglichkeiten in Topqualität suchen. Mit seinen erweiterten Funktionen, präzisen Messungen und der benutzerfreundlichen Oberfläche ist der QualiFi-5000 bereit, die Schmelzflussprüfung in der modernen Fertigungslandschaft zu revolutionieren.

Qualitest bietet auch eine umfassende Auswahl an Schmelzflussindex-Testern an. Bitte prüfen Sie weitere für Ihre Branche geeignete Typen:

Fazit: Verbessern Sie Ihre Schmelzflussprüfung mit Qualitest

Im Wettbewerbsumfeld der Kunststoffherstellung sind Präzision, Effizienz und Qualität unverzichtbar. Wenn Sie die Anforderungen Ihrer Branche erfüllen und dem Markt hochwertige Produkte liefern möchten, ist die Wahl des richtigen Schmelzflussprüfgeräts von größter Bedeutung.

At QualitestWir sind spezialisiert auf die Bereitstellung von Schmelzflussprüfgeräten, die in jedem Aspekt Ihres Bewertungsprozesses herausragend sind. Von sorgfältig ausgearbeiteten Spezifikationen bis hin zu fortschrittlichen Funktionen wie Automatisierung und benutzerfreundlichen Schnittstellen gewährleistet unsere Ausrüstung Präzision, Effizienz und Konsistenz beim Testen.

Unsere Tester werden aus hochwertigen Materialien und Komponenten hergestellt und garantieren Langlebigkeit und Zuverlässigkeit. So werden Ausfallzeiten und Wartungskosten minimiert. Unsere Tester entsprechen internationalen Standards wie ASTM D1238 und ISO 1133 und liefern genaue und zuverlässige Ergebnisse. Dadurch wird die Interoperabilität und Vergleichbarkeit zwischen Laboren erleichtert.

Mit der QualiFi-5000 MFI , unserer neuesten Innovation in der Schmelzflussprüftechnologie, können Sie Ihre Prüfmöglichkeiten auf ein neues Niveau heben. Der QualiFi-5000 wurde mit Blick auf Modernität, Qualität und Erschwinglichkeit entwickelt und bietet beispiellose Präzision, Vielseitigkeit und Benutzerfreundlichkeit.

Kontaktieren Sie uns heute, um mehr über den QualiFi-5000 MFI oder andere umfassende Typen zu erfahren. Unser Expertenteam ist hier, um Ihre Fragen zu beantworten, Ihnen personalisierte Empfehlungen zu geben und Sie bei jedem Schritt zu unterstützen.

Entdecken Sie unser umfassendes Angebot an Schmelzflussindex-Messgerät (MFI) or Fortschrittliche Prüfgeräte für Kunststoffe, bitte besuchen sie unsere Webseite.